4.4 Технология выплавки кристаллического кремния |

Содержание > ГЛАВА 4. Электрометаллургия кремния и карбида кремния > 4.4 Технология выплавки кристаллического кремния

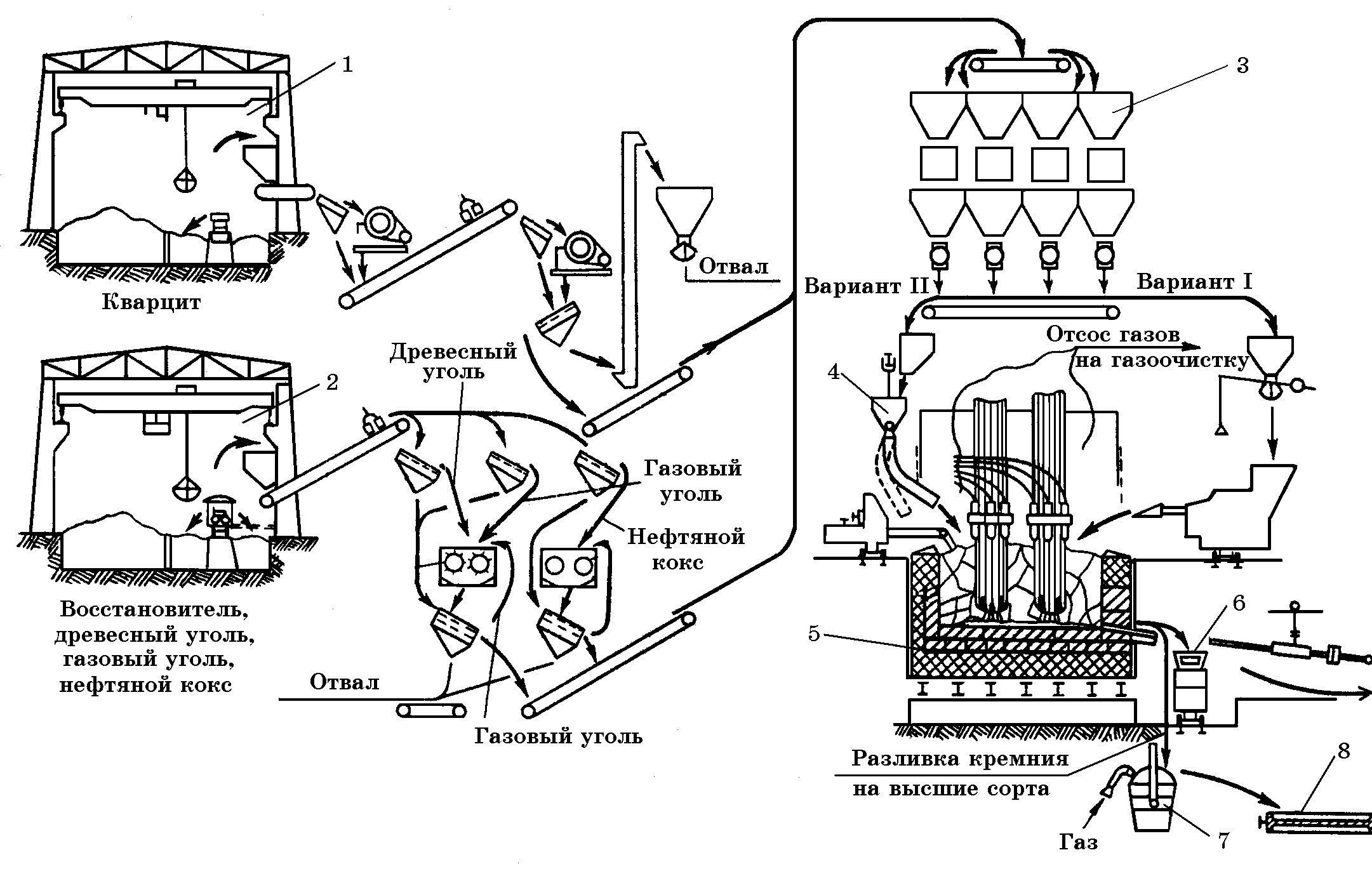

Кристаллический кремний (табл. 4.3) используется в производстве литейных кремнийалюминиевых сплавов (типа силуминов), химической и электронной промышленности (после дополнительной очистки технического кремния от примесей) и др. отраслях техники.

Кремний получают восстановлением SiO2 углеродом. Основные реакции, по которым получают кремний, были рассмотрены выше.

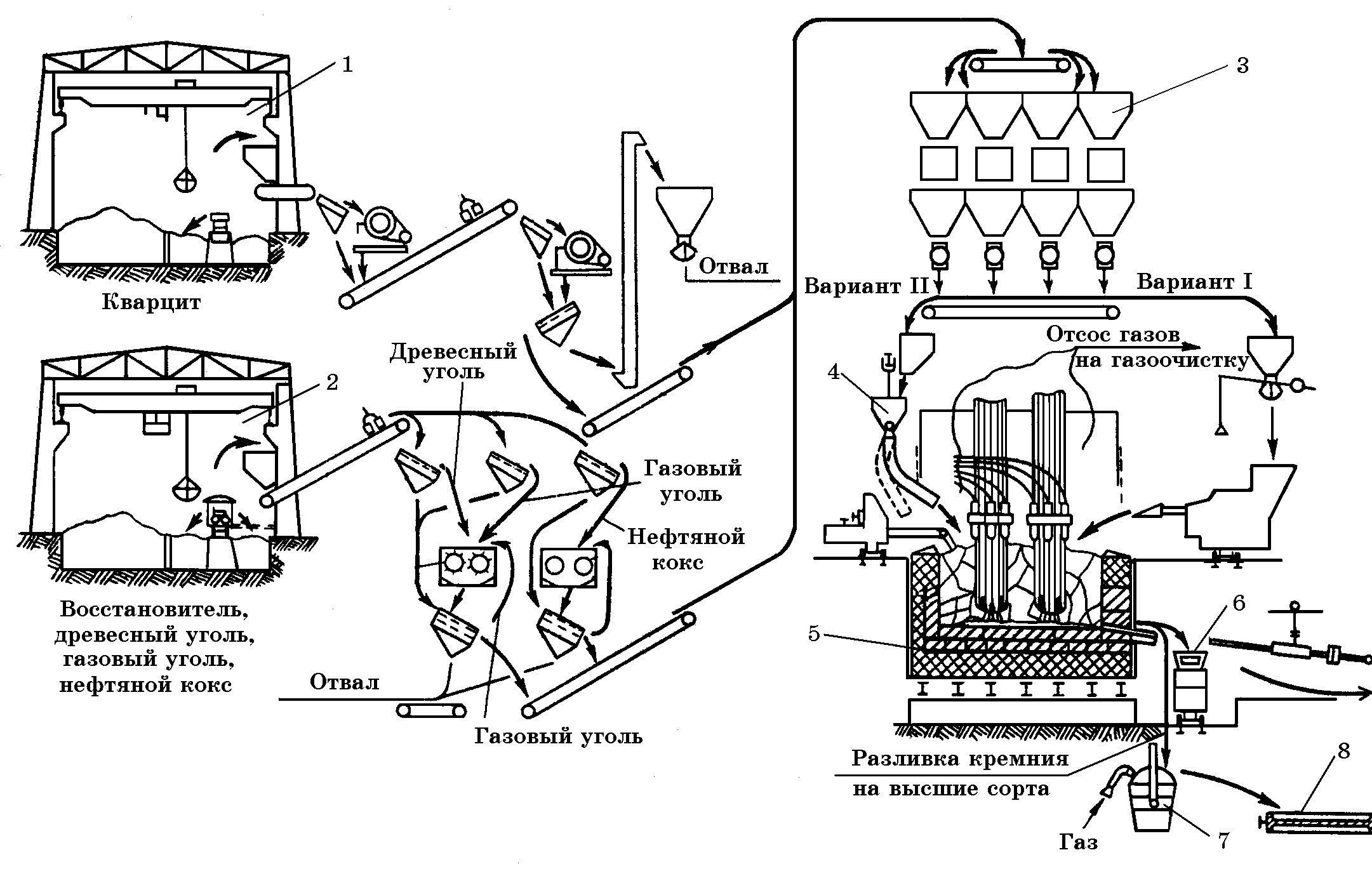

Общая характеристика технологии выплавки кремния на переменном токе. Технологическая схема производства кремния приведена на рис. 4.8. В качестве шихтовых материалов при выплавке кремния применяют кварцит (реже кварц) и углеродистые восстанонители, к качеству которых предъявляют жесткие требования по содержанию вредных примесей, гранулометрическому составу, удельному электрическому сопротивлению и др. Примесные минералы, содержащиеся в кварците, золе восстановителя, электродах, являются источником поступления в кремний железа, алюминия, кальция и других элементов. Невосстановленные оксиды примесей ошлаковываются кремнеземом, вследствие чего образуется хотя и небольшое количество кислого шлака, который хорошо смачивает жидкий кремний.

Рис. 4.8. Принципиальная технологическая схема производства кристаллического кремния в однофазной электропечи мощностью 6,5 МВ∙А с двумя электродами: 1 – склад кварцита; 2 – склад углеродистых восстановителей; 3 – бункеры для технологических материалов; 4 – печные бункеры; 5 – дуговая однофазная электропечь с двумя графитированными электродами; 6 – изложница для жидкого кремния; 7 – ковш для рафинирования кремния; 8 – изложница для разливки кремния; вариант I – загрузка шихты при помощи машины; II – по труботечкам

Природные формы кремнезема представлены минералом кварцем или породами почти полностью им сложенными – кварцитом, кварцитовидными песчаниками и т.д.

Плотность кварца 2,59-2,65 г/см3, твердость ~7. В зависимости от количества примесей цвет и твердость кварца изменяются. Ниже приведены требования технических условий к кварцитам, предназначенным для выплавки кремния:

При дроблении кварцитов часть примесей удаляется с мелочью. После дробления кварциты подвергают промывке для удаления глинистых примазок, пылевидных наносов и хрупких включений. Кварциты должны обладать высокой термостойкостью, при нагревании мало растрескиваться, иметь небольшую кажущуюся пористость (<2%), низкое водопоглощение (0,1-0,5%).

Кремний выплавляют в трехфазных открытых печах на переменном токе мощностью 16,5 и 22,5 МВ×А непрерывным процессом с постоянным выпуском расплава. Ванны печей футеруют углеродистыми блоками. Электроды графитированные. Самообжигающиеся непрерывные электроды имеют ограниченное применение по причине наличия стального кожуха, являющегося дополнительным источником поступления регламентирующей примеси - железа в сплав.

Для выплавки используют кварцит крупностью 20-50 мм, древесный уголь – 10-80 мм, нефтяной кокс и газовый уголь – 5-15 мм. Перемешанную шихту, поступающую из печных бункеров, загружают в печь завалочной машиной. Шихту вводят так, чтобы у электродов постоянно поддерживались конусы высотой <0,5 м. В процессе плавки производят осадку шихты опиковочной машиной, перемещающейся вокруг печи по рельсовому пути.

Выпуск кремния ведут непрерывно, что вызвано необходимостью уменьшения продолжительности пребывания расплава в атмосфере печного газа вследствие развития процессов вторичного карбидообразования.

Поскольку плотность кремния (2,2 г/см3 при 1600оС) меньше плотности шлакового расплава (2,6–2,8 г/см3), имеющего высокую вязкость (10-1,5 Па×с при 1700оС), непрерывный выпуск способствует выходу и шлакового расплава, что облегчает обслуживание печи и уменьшает отклонения в электрическом режиме плавки.

Нормальная работа печи характеризуется устойчивой и глубокой посадкой электродов, равномерным газовыделением по поверхности колошника, отсутствием потемневших спекающихся участков колошника и местных выделений газа – свищей, шихта сходит без обвалов, выпуск кремния и шлака постоянен по количеству; токовая нагрузка на электродах устойчива и соответствует заданной. Схема строения ванны печи, выплавляющей кремний, приведена на рис. 4.9.

Рис. 4.9. Строение ванны электропечи РКО-16,5 Кр для выплавки кристаллического кремния: 1 – гарнисаж; 2 – слой исходной шихты;

3 – слой горячей шихты; 4 – слой размягченной шихты; 5 – зона восстановления; 6 – металлокарбидная настыль; 7 – подэлектродная полость; 8 – расплав кремния; 9, 10 – углеродные блоки

В процессе восстановления кремния углеродом продуктом реакции является также СО, сгорающий на колошнике.

При выплавке кремния на переменном токе в печи мощностью 16,5 МВ×А на 1 т кремния расходуется 2540 кг кварцита, 1310 кг древесного угля, 150 кг нефтяного кокса, 240 кг газового угля при расходе электроэнергии 11,2–12,2 МВт×ч.

Извлечение кремния составляет 78-85%; 0,5% восстановленного кремния теряется со шлаком. В кремний переходит из шихты 50–55% Al, 35–40% Ca, 30–35% Mg и 95–98% Fe.

Получаемый кремний имеет химсостав, приведенный в табл. 4.5. При работе печи мощностью 22,5 МВ×А на переменном токе образуется газ (~120 тыс.м3/сут) следующего состава, %: 80–85 СО, 4–8 СО2, 1–3 СН4, 0,1–1 Н2О, 1–4 N2 и 1–3 Н2, который до очистки содержит 1,2–2 г/м3 пыли состава, %: 80 SiO2; 2–4 Al2O3, 0,1–0,2 Fe2O3, 1–2 CaO и 7–8 С.

Таблица 4.5. Химический состав, %, кристаллического кремния

При работе печи ~82% тепла вводится с электроэнергией, ~17% вносится в результате сгорания углерода и 1% составляет физическое тепло шихты и образование соединений в шлаке. Расходная часть шихты слагается из следующих статей: тепло на восстановление оксидов 69–72%, потери с отходящими газами 4-9%, тепло, уносимое металлом 4–6%, шлаком 0,2–0,3% , потери тепла кладкой печи и через кожух2–4%, потери тепла через колошник 9–12%, с охлаждающей водой 1–5% и электрические потери 10%.

После наполнения изложницы кремнием, выпускаемым из печи непрерывно, расплав кристаллизуется, затем слиток дробят, отделяют шлак и готовую продукцию отправляют потребителю. На некоторых заводах кремний выпускают в углеродистые изложницы, где он отстаивается для отделения шлака. Выпуск может производиться в отстойниках с рафинированием расплава от примесей алюминия и кальция продувкой газами (хлором, кислородом, аргоном). Рафинируют кремний и в обогреваемых ковшах флюсами из солей щелочных металлов (NaCl, Na3AlF6 и др.). В процессе рафинирования снижается содержание алюминия с 0,30–0,45 до 0,10–0,20% и кальция с 0,6–1,0 до 0,2–0,4%, а также уменьшается количество шлаковых, оксидных и карбидкремниевых включений. При выплавке кремния образуется 3–8% шлака от массы сплава следующего состава, %: 30–50 SiO2; 10–30 Si; 8–15 SiO; 10–40 SiC; 0,5–1,0 Fe2O3; 12–15 Al2O3; 20–30 CaO. Этот шлак может быть использован для раскисления стали в печи, ковше или изложницах, а также при выплавке ферросплавов с кремнием.

Особенности технологии выплавки кремния в дуговой печи на постоянном токе.

Технология выплавки кремния, как и других ферросплавов в рудовосстановительных электропечах на переменном токе, наряду со многими положительными параметрами, имеет и некоторые недостатки, что связано с рядом специфических эффектов, характерных для использования трехфазной системы больших переменных токов.

В числе основных отмечают большое значение индуктивного сопротивления отдельных проводников и всего электропечного контура относительно активного сопротивления. При переменном токе при наличии индуктивного сопротивления ток и напряжение не совпадают по фазе, поэтому активная мощность Ра, поступающая в печь равна

![]()

При этом коэффициент мощности

где r – активное электросопротивление проводника; х – индуктивное сопротивление. В связи с чем естественный коэффициент электрической мощности средних по мощности дуговых ферросплавных печей равен 0,80–0,85, а для печей большой единичной мощности (20–30 МВ×А) снижается до 0,6–0,7. В печах, работающих на переменном токе, поверхностный эффект и эффект близости расположения проводников короткой сети обусловливает дополнительные потери электрической энергии, которые дополняются электромагнитными потерями энергии в металлических конструкциях, окружающих проводники переменного тока. Выплавка кремния и других ферросплавов независимо от рода тока (переменного или постоянного) ведется с погруженными в шихту рабочими концами электродов. В случае переменного тока токи шихтовой проводимости, замыкающиеся между электродами различных фаз в верхних горизонтах ванны печи, вызывают нагрев материалов шихты на колошнике печи, ухудшают газодинамический и электрический режимы печи. При использовании переменного тока электрическая дуга дважды за период гаснет и вновь зажигается, что снижает устойчивость дугового разряда. Приведенные и другие недостатки использования переменного тока и, следовательно, работы рудовосстановительных электропечей при получении кремния, ферросилиция и других ферросплавов обусловили проведение обширных исследовательских и опытно-конструкторские работ по использованию различных схем выпрямителей и создания печей и технологии выплавки сплавов на постоянном токе.

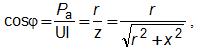

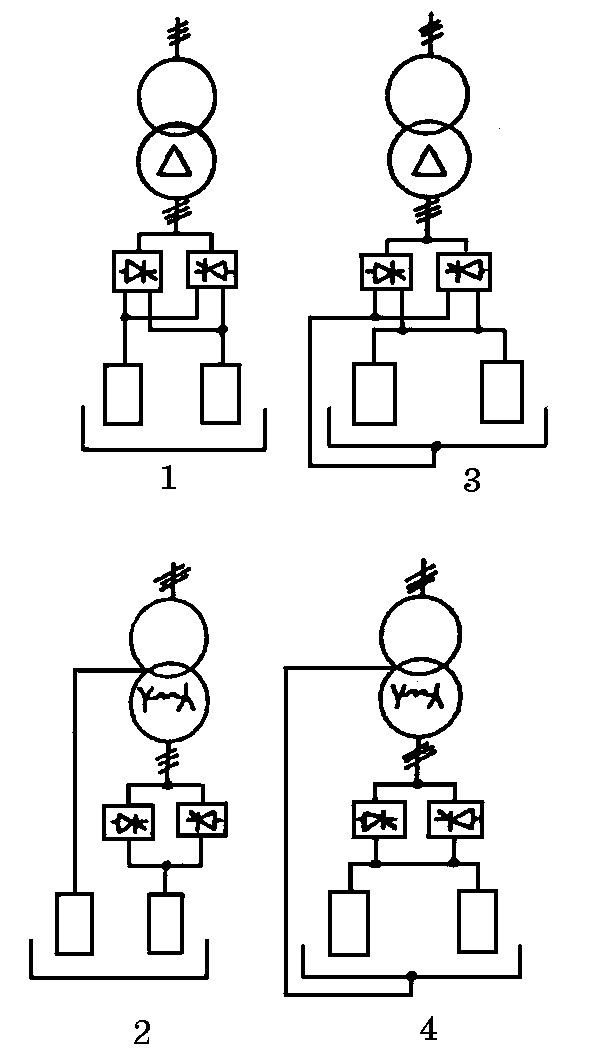

На рис. 4.10 приведены возможные схемы электропитания постоянным током двухэлектродной рудовосстановительной печи для выплавки кремния на ОАО «Запорожский алюминиевый комбинат». Реализованная в ходе реконструкции печи схема состоит из двух выпрямительных агрегатов, каждый из которых состоит из трансформаторного агрегата и конструктивно совмещенного с ним реверсивного выпрямителя. Источник питания печи совмещенной конструкции типа «тиристоформер» позволил компактно разместить электропечь на тех же производственных площадях действующего цеха, что и печь, работающую на переменном токе.

Рис. 4.10. Силовые схемы электропитания постоянным током однофазной двухэлектродной печи мощностью 6,5 МВ∙А для выплавки кремния: 1-4 – различные схемы подключения электродов к печному трансформатору

Как следует из рис. 4.10, электропитание печи возможно как по схеме с подачей напряжения между электродами, так и по схеме независимого питания каждого электрода от своего выпрямителя. В печи создана углеродистая подина, а электрические выводы соединены с помощью медного токоподвода с выводами выпрямителя.

Однофазная двухэлектродная электропечь на выпрямленном токе для выплавки кремния на ОАО «ЗАлК» типа РПО-9КрВТ с овальной ванной введена в эксплуатацию в 1997г., технические характеристики этой печи следующие:

Активная мощность, МВт 6,4

Питающее напряжение, кВ 10

Диаметр электродов, мм 710

Тип электродов графитированные

Производительность, т/год 4000

Электропитание печи по схеме «электроды – подина» обеспечивает большую эффективность распределения мощности в ванне печи по сравнению с переменным током. Преимущества работы печи на постоянном токе: уменьшается удельных расход дорогих графитированных электродов на 15-20%, снижается удельный расход электроэнергии за счет уменьшения реактивной мощности, создаются условия для снижения дефицитной древесной щепы, как разрыхлителя в составе шихты для выплавки кремния, повышается качество товарного кремния, улучшаются условия труда обслуживающего персонала.

Стоимостная оценка эффективности экономии ресурсов при выплавке кремния в печи постоянного тока составляет 5-15%-ное снижение расхода себестоимости кремния с учетом амортизации дополнительных затрат на реконструкцию печи в целом*.

________________

*Нехамин С.М. и др. Плавка кремния в руднотермической печи на выпрямленном токе. Цветные металлы. 2000.22 С.6063