5.4. Технология выплавки и разливки ферросилиция |

Содержание > ГЛАВА 5. Электрометаллургия ферросилиция > 5.4. Технология выплавки и разливки ферросилиция

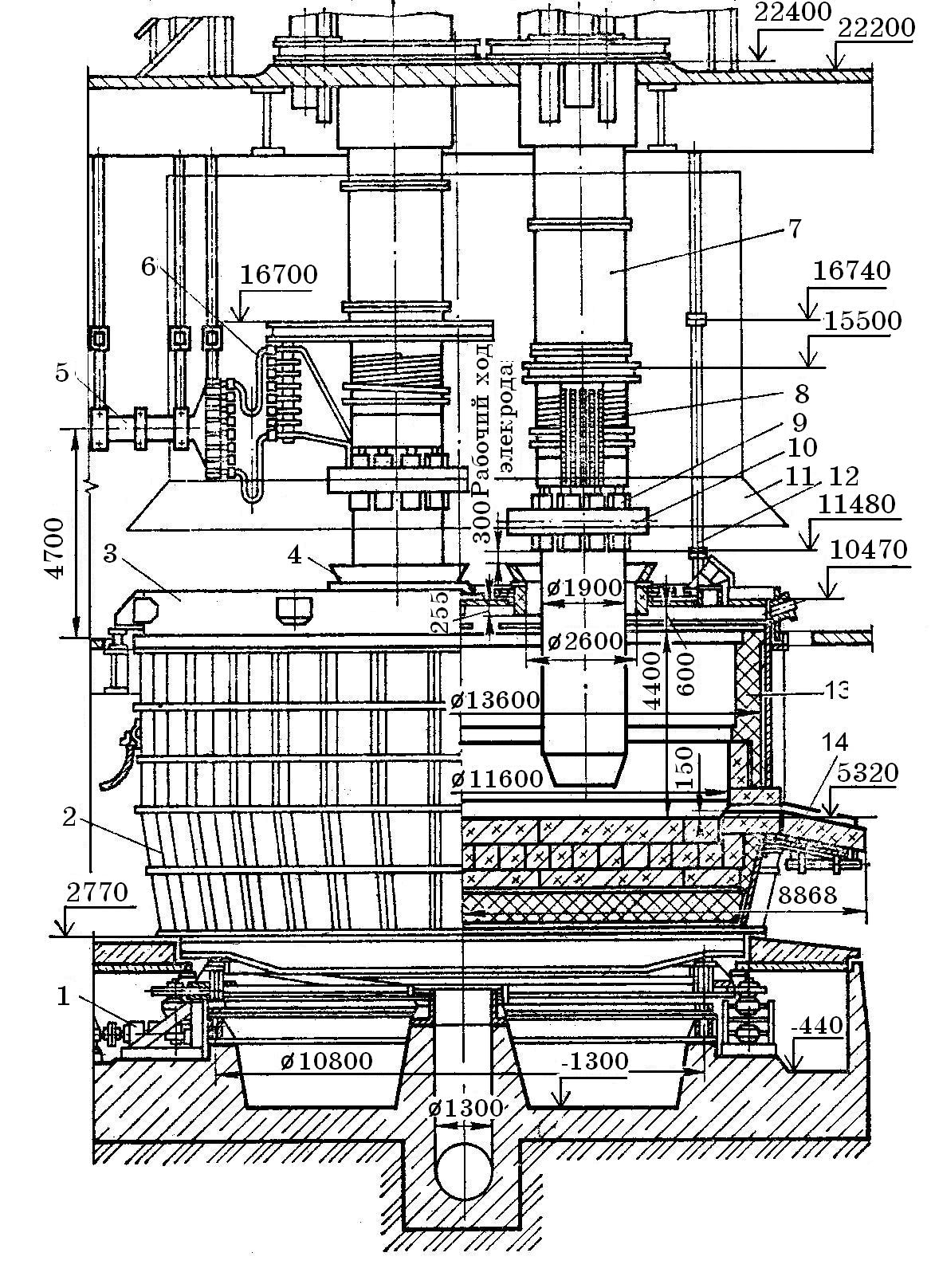

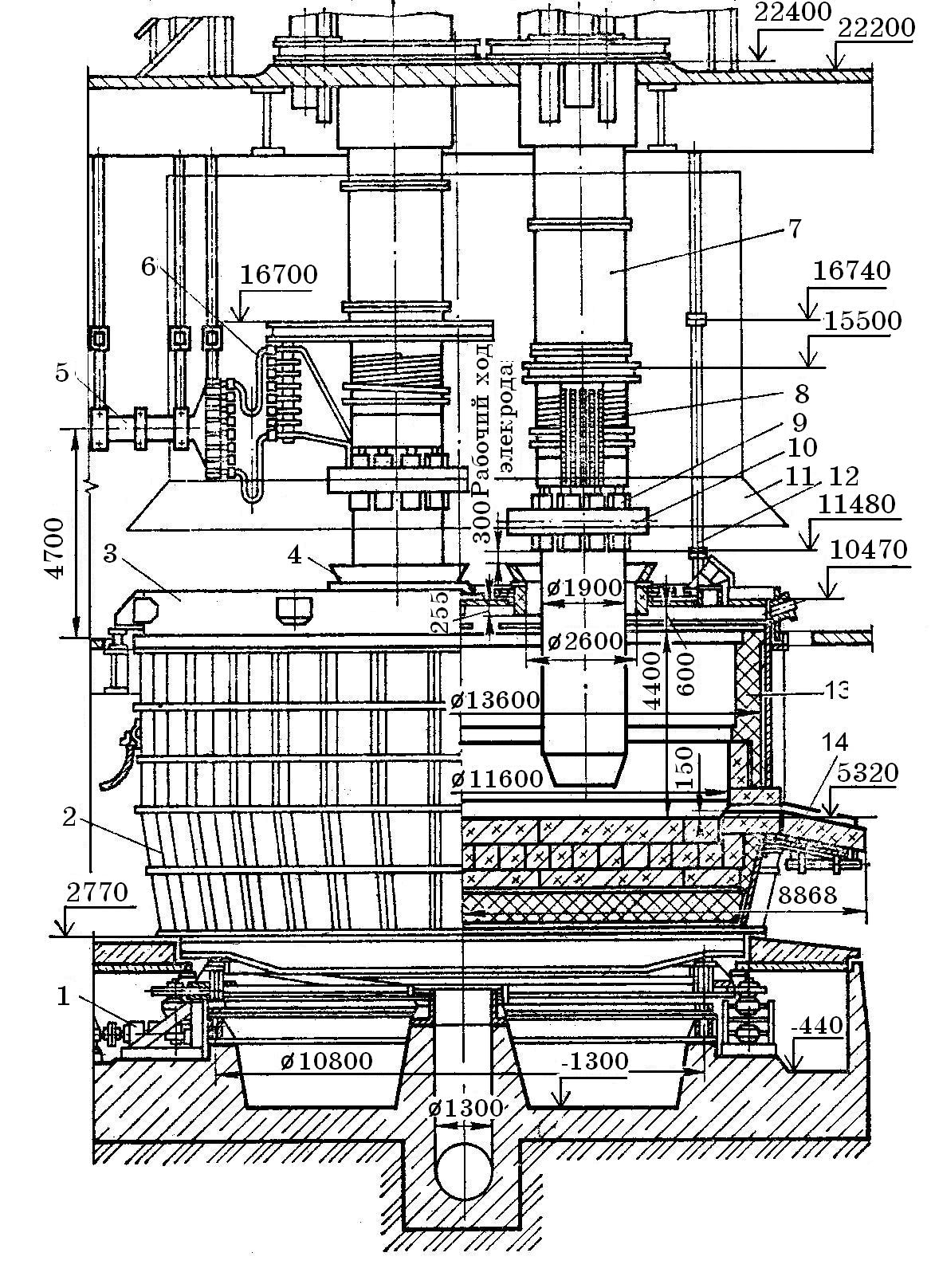

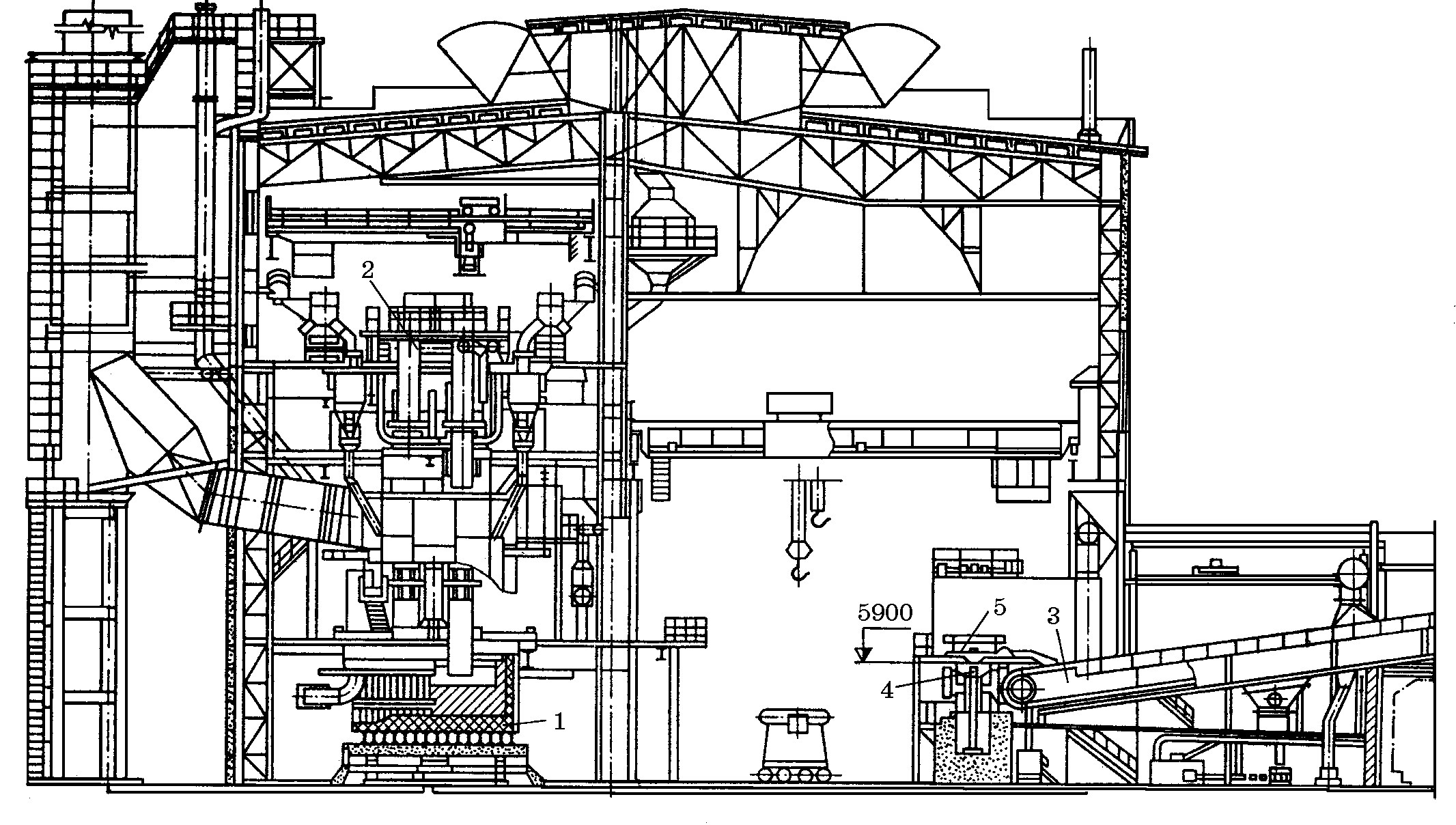

Ферросилиций выплавляют в рудовосстановительных печах (рис. 5.10) мощностью 22,5…63 МВА (табл. 5.6). Расположение печи и технологического оборудования приведено на рис. 5.11.

Сырьем для получения ферросилиция являются кварциты крупностью 20-80 мм. Обычно предварительно их подвергают мойке, дроблению и сортировке. Кварциты, пригодные для выплавки ферросилиция должны содержать не менее 97% SiO2 и не более 1,5% Al2O3.

Рис. 5.10. Круглая закрытая рудовосстановительная электропечь типа РКЗ-63И1: 1 – механизм вращения ванны; 2 – кожух печи; 3 – свод печи; 4 – воронка; 5 – короткая сеть; 6 – гибкие кабели вторичного токоподвода; 7 – несущий кожух электрода; 8 – вторичный токоподвод;

9 – контактные щеки; 10 – нажимное кольцо; 11 – зонт; 12 – подвеска свода; 13 – футеровка ванны; 14 - летка

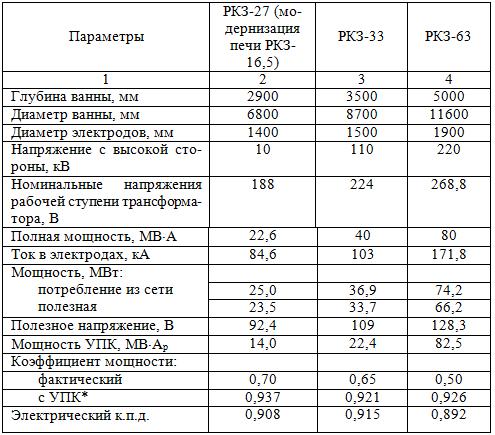

Таблица 5.6. Параметры закрытых рудовосстановительных электропечей для выплавки ферросилиция

*Установка продольной компенсации реактивной мощности

Рис. 5.11. Цех для выплавки кремнистых сплавов с круглыми закрытыми печами мощностью до 30 МВА: 1 – электропечь; 2 – электроды; 3 – разливочная машина; 4 – кантователь; 5 – ковш

При выплавке ферросилиция в основном используют металлургический коксик (кокс-орешек) крупностью 5—20 мм. Восстановитель должен обладать высоким электрическим сопротивлением и реакционной способностью по отношению к оксиду кремния, иметь постоянную влажность.

Коэффициент мощности соsφ равен:

![]()

Зная соsj, получают полную рабочую мощность печного трансформатора S= 3Рa/соsφ.

Втехнологии ферросплавных процессов важным является знание взаимосвязей между активным сопротивлением ванны (rв) печии ее размерами.

Ферросплавная печь, как мощный электроприемник, в целом подчиняется закономерности электрического проводника. Чем больше ванна печи, тем ниже ее активное электрическое сопротивление. Даже при значительной доледугового разрядаэлектрическая цепь печи подчиняется закону Ома.

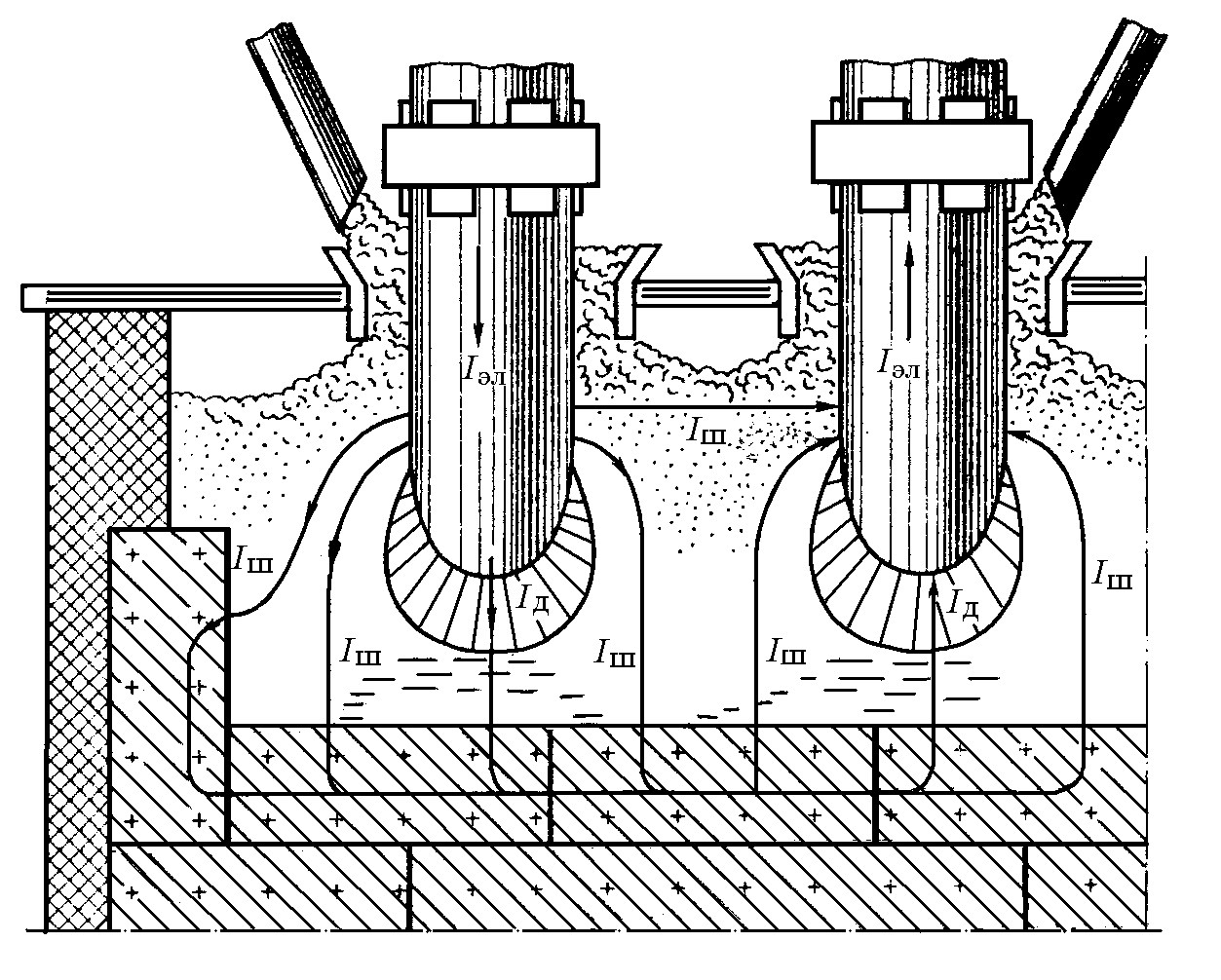

Из представленной на рис. 5.12 схемы распределения тока электрода Iэл следует, что часть его проходит через дуговой разряд (Iд), вторая часть (Iш) – через шихту на участках электрод–шихта–электроди электрод–шихта–футеровка ванны–шихта–электрод. Соответствующие сопротивления обозначены следующим образом: дуги – rд; последовательно соединенное с rд сопротивление расплава – rр; сопротивлениешихты, на участке электрод-шихта-электрод, шунтирующее дугу по схеме треугольника и сопротивление, электрод–шихта–футеровка – шихта–электрод шунтирующее дугу по схеме звезды — rш. Тогда проводимость ванны (1/rв) как обратная величина сопротивления будет равна сумме проводимости отдельных ее участков: 1/rв = 1/(rд + rр) + 1/rш.

Рис. 5.12. Схема распределения тока электрода Iэл в ванне

ферросплавной печи

Таким образом, на проводимость ванны влияют факторы, которые следует учитывать как при конструировании печей, так и при управлении технологическим процессом.

Важнейшим параметром является полезное фазное напряжение Uпол, которое зависит от полезной мощности, приходящейся на один электрод Рп.э, и эта связь имеет вид Uпол = СРnп.э., где С и nявляются величинами постоянными для данного типа процесса и вида выплавляемого ферросплава. Для бесшлаковых процессов (получение ферросилиция) n = 0,33, а для шлаковых (получение ферросиликомарганца, ферромарганца) n = 0,25. Коэффициент С также зависит от типа ферросплавного процесса, вида выплавляемого сплава и численно равен: при получении ФС75 3,4—3,7;ФС45 3,2—3,6; ферросиликомарганца 5,1—6,5; силикокальция 5,7—6,0;электрокорунда 9,8—10,2; карбида кальция 2,6—3,0.

Рабочий ток в электроде Iэл(А) илинейноерабочее напряжение Uл (В) рассчитывают по формулам:

![]()

где х и r— индуктивное и омическое сопротивление печной установки (ванны, короткой сети, трансформатора).

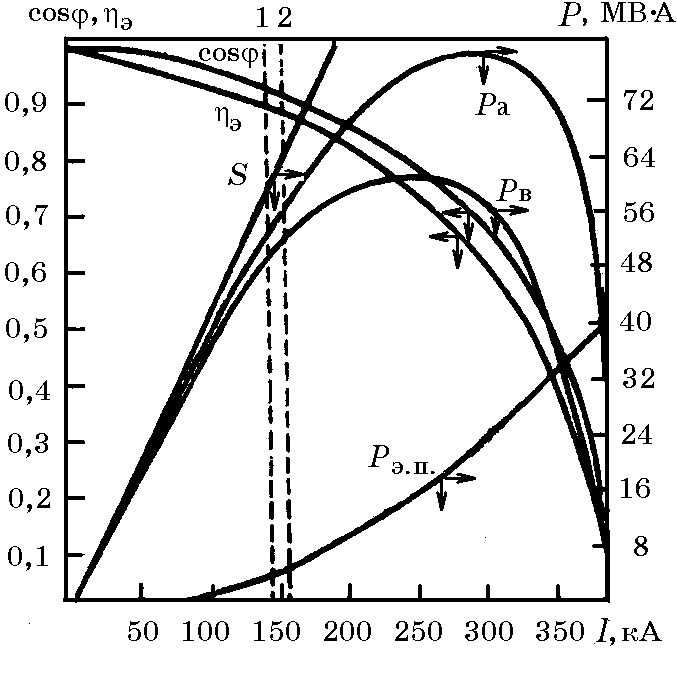

Обозначают полную рабочую мощность печного трансформатора S(МВ×А), активную мощность, потребляемую печью из сети Ра(МВт), полезную мощность ванны Рв(МВт), потери мощности Рэ.п.(МВт), коэффициент мощности соsj иэлектрический к.п.д. hэ. По известным аналитическим зависимостям этих величии от тока электрода Iэл(кА) рассчитывают конкретные значения электрических характеристик и строят графическую зависимость их в функции от тока (рис. 5.13).

Как следует из данных рис. 5.13, при увеличении тока электрода значения Ра и Рвувеличиваются, достигая экстремумов при определенных значениях тока, а затем снижаются, несмотря на дальнейший рост тока электрода. Потери электрической мощности увеличиваются с ростом тока во всем диапазоне его значений. Коэффициенты мощности соsj и электрический к.п.д. hэ с ростом тока существенно снижаются. Если оптимизировать процесс выплавки по максимальной мощности ванны Рв, то при этом имели бы место большие потери электрической мощности и низкие значения соsj и hэ. На практике оптимизируют электрический режим не по максимальному значению Рв, а по минимальному удельному расходу электроэнергии и рациональным технико-экономическим показателям, приводящим к получению ферросплавной продукции с наиболее низкой себестоимостью. Этому соответствует режим на восходящем участке кривой Рв =f(Iэл). Две вертикальные пунктирные линии показывают интервалзначений тока электрода, которые позволяют иметь наилучшие показатели работы печи при выплавке ферросилиция марок ФС45 (линия 1) и ФС65 (линия 2). Электрический режим работы печей поддерживается автоматически по значению номинального тока путем вертикального перемещения электродов.

Рис. 5.13. Изменение электрических характеристик в зависимости от тока электрода ферросплавной печи РКЗ-63 с установленной мощностью печного трансформатора 81 МВ×А при выплавке ферросилиция

ФС45 и ФС65

Поскольку электрические игеометрические параметры каждой рудовосстановительной, в том числе и ферросилициевой, печи взаимосвязаны, то одним из важных факторов, которым обслуживающий печь персонал может регулировать ход процесса, является глубина посадки электродов (она может изменяться под влиянием переключения ступеней напряжения и изменения состава шихты). Избыток углеродистого восстановителя приводит к снижению электрического сопротивления ванны, поэтому глубина погружения электродов в шихту уменьшается. Недостаток восстановителя повышает электрическое сопротивление ванны и приводит к перемещению электродов вниз, т.е. к более глубокой посадке электродов. Существенное отклонение глубины погружения электродов от оптимальной является свидетельством нарушения хода печи и требует принятия необходимых мер для восстановления путем корректировки шихты или изменения ступени напряжения.

Шихта в печь загружается по труботечкам через воронки вокруг электродов на печах с закрытым сводом с улавливанием отходящих колошниковых газов (90% СО) или завалочной машиной (на открытых печах).

Система газоотвода и газоочистки состоит из двух параллельных ниток, работающих попеременно. Газ из стакана на своде поступает в наклонный орошаемый водой газоход и в скруббер, где происходит предварительная очистка его от пыли. Затем газ направляется в трубу Вентури (тонкая очистка газа) и последовательно в каплеотделитель для отделения влаги.

Чистый газ поступает потребителю. Необходимое разрежение в системе создается турбогазодувкой. Шлам, выделяющийся в системе, идет в шламонакопитель. Давление под сводом составляет 2,0-5,0 Па, а температура газа 500-600оС.

Основные неполадки в ходе печей. При недостатке восстановителя наблюдаются колебания тока, электроды в шихте неустойчивы, выделение газов сосредоточено около электродов, спекание шихты усиливается и увеличивается количество свищей, через летку идут вязкий шлак и печные газы. Диаметр и длина рабочих концов электродов уменьшаются, температура на колошнике повышается с 500—600 до 1000—1200оС с увеличением потерь кремния в результате испарения и уноса пыли. При длительных нарушениях такого типа прекращается выход шлака, плохо закрывается летка. Для исправления хода печи необходимо восстановить правильный состав шихты и единовременно ввести под электроды “легкую” колошу (с избытком восстановителя) или изменить рабочее напряжение. При избытке восстановителя электроды поднимаются, тигли становятся узкими, наблюдаются обвалы шихты у электродов, слышна работа электрических дуг, шлак и сплав плохо сходят из печи, что связано с увеличением количества карбида кремния в ванне. При этом возможной причиной нарушений может быть работа на коротких электродах.

Признаками хорошего хода являются: 1) равномерный сход шихты во всех воронках без участков спекшейся шихты; 2) глубокая посадка электродов; 3) избыточное давление под сводом 2,0—5,0 Па; 4) температура под сводом <500-600оС; 5) содержание водорода в колошниковом газе <5 %,кислорода <1%; 6) количество отходящих газов постоянное. Повышение давления под сводом часто является следствием недостатка восстановителя и образования больших количеств SiОгаз.

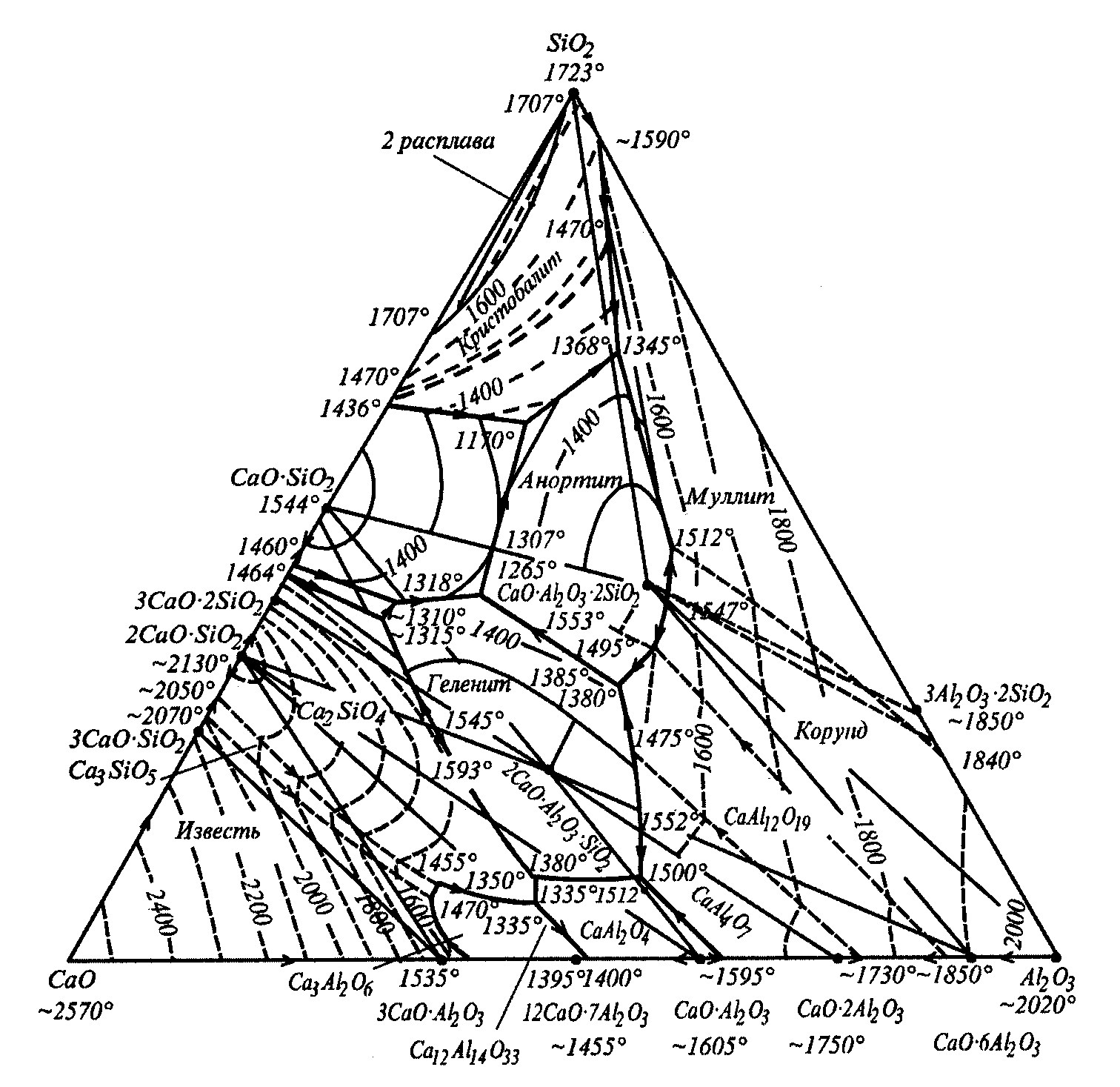

Состав и свойства шлаков. Выплавка ферросилиция относится к бесшлаковым процессам, поскольку количество шлака (его силикатной основы) не превышает 3-5%. Вместе с тем ход печи и выпуск ферросилиция и шлака (через одну летку) осложняется из-за изменения состава шлака. По своему составу шлаки представляют гетерогенную фазу, состоящую из силикатной основы (48-50% SiO2, 20-25% Al2O3, 15-18% CaO), карбида кремния (10-15%) и включений ферросилиция. Силикатная составляющая формируется из кремнезема кварцита и примесных оксидов (Al2O3, CaO, MgO), содержащихся в кварците и золе кокса. Карбид кремния является промежуточным соединением реакций восстановления кремния кварцита углеродом. В зависимости от химического состава силикатной части печной шлак может кристаллизоваться в концентрационных полях анортита (CaO×Al2O3×2SiO2) или геленита (2CaO×Al2O3×SiO2) системы СаО-Al2O3-SiO2 (рис. 5.14). Шлаки анортитового состава, с учетом наличия в них SiC, характеризуются низкой технологичностью. Для улучшения технологических характеристик (повышения текучести) в шихту периодически присаживают известняк, что позволяет освобождать ванну печи от вязкого гетерогенного шлака.

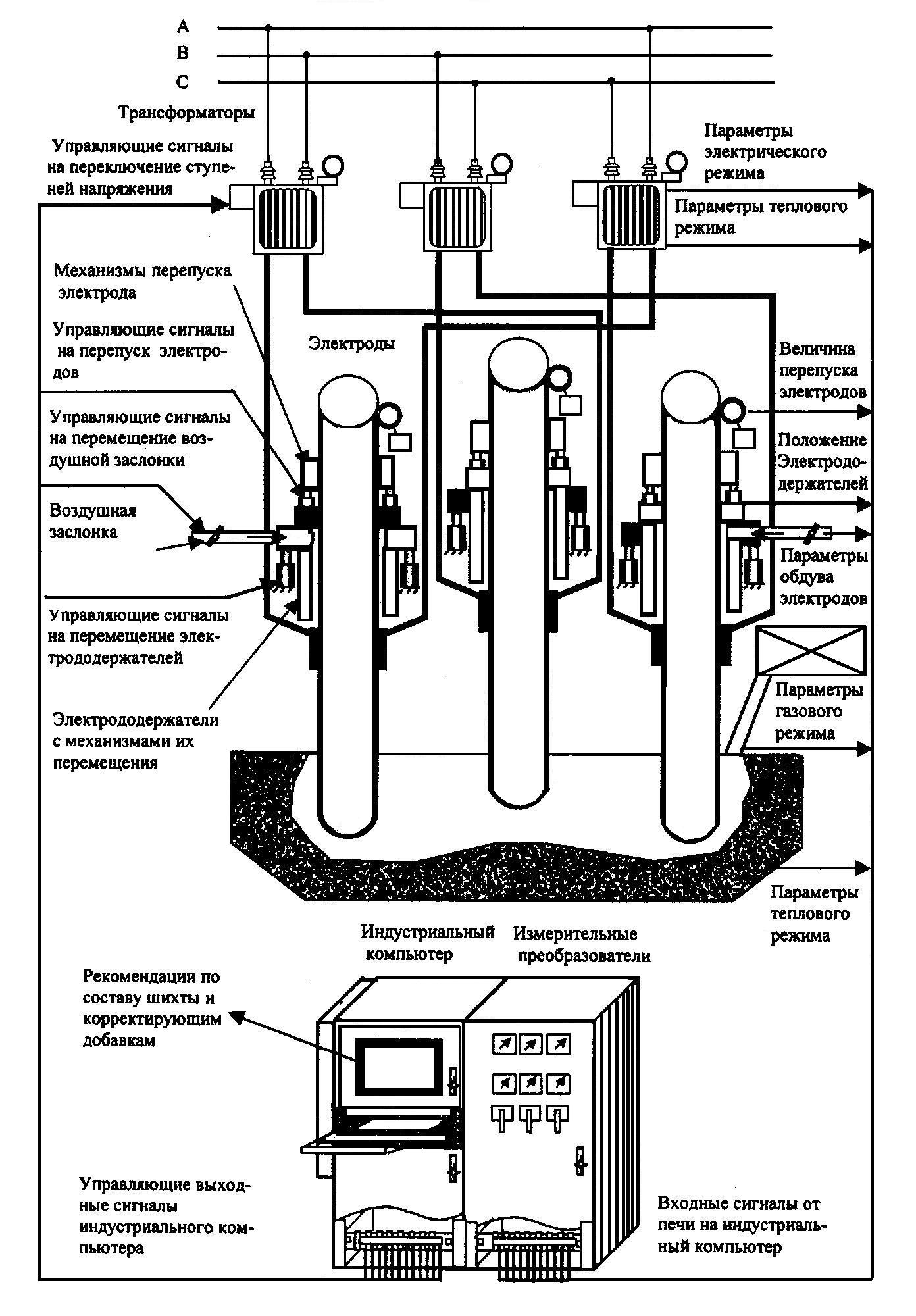

АСУ ТП выплавки ферросилиция. Для выплавки ферросилиция в начале 60-х годов прошлого века разработана серийная электропечь РКЗ-16,5 - рудовосстановительная, круглая, закрытая с установленной мощностью трех однофазных трансформаторов 5,5х3 = 16,5 МВ×А. В последующие годы эти печи практически на всех ферросплавных заводах модернизированы с повышением единичной мощности печных трансформаторов до 27 МВ×А и комплексной автоматизацией производственных процессов. Ниже приведена краткая характеристика модернизованной АСУ ТП печи цеха ферросилиция. Система предназначена для обеспечения эффективного функционирования электропечи РКЗ-27 путем повышения контроля, анализа, координации и регулирования основных параметров электрического и шихтового режима плавки, а также режима обжига и перепуска электродов. Структурная схема АСУ ТП печи РКЗ-27 приведена на рис. 5.15.

Рис. 5.14. Диаграмма фазовых равновесий в системе CaO-Al2O3-SiO2,

сплошные линии – границы сосуществующих минеральных фаз

(анортита CaO×Al2O3×2SiO2, tпл = 1553оС; геленита 2CaO×Al2O3×SiO2,

tпл = 1545оС)

Рис. 5.15. Структурная схема управления АСУ ТП печи для выплавки ферросилиция ОАО «ЗФЗ»

Функции контроля и управления, выполняемые АСУ ТП:

- сбор, подготовка и выдача технологическому персоналу оперативной информации о ходе технологического процесса, включая нарушения и отказ средств контроля и оборудования;

- стабилизация активной мощности печи при равномерном ее распределении по электродам с учетом налагаемых ограничений;

- управление режимом обжига и перепуска электродов и оценка положения реакционной зоны в ванне печи;

- контроль баланса электрода в ванне печи и выдача рекомендаций по составу шихты и корректирующим добавкам.

Функции, которые ранее выполняли показывающие и самопишущие приборы, сокращены до минимума и возложены на индустриальный компьютер, устройство связи с объектом и 17-дюймовый монитор с плоским экраном, расположенный в пультовом помещении. На монитор выводится наиболее важная информация по состоянию печи и о ходе процесса, включая сигнализацию при нарушениях. Вывод любой информации, касающейся работы печи, осуществляется по запросу плавильного персонала.

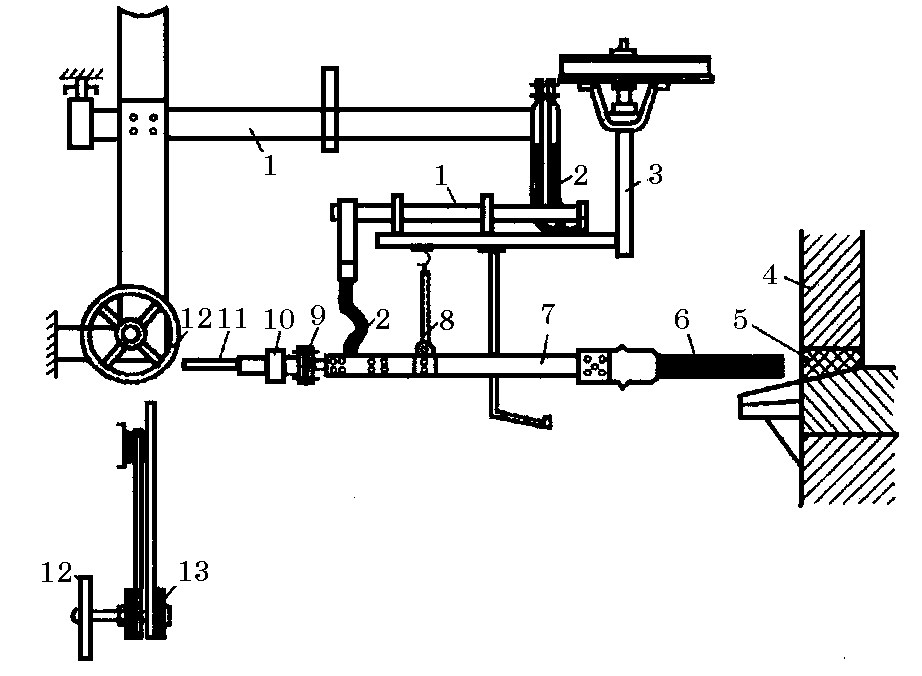

Технология выпуска и разливки ферросилиция. Продукты восстановительной плавки – ферросилиций и шлак (3-5% массы сплава) выпускают из печи в ковш через одно леточное отверстие (летку), которое после выпуска предыдущей плавки закрывается леточной массой («конусом»), состоящей из огнеупорной глины (50% SiO2, 35% Al2O3, 1,5% TiO2, 0,5% CaO, ост. Н2О) с коксиком или способной к коксованию углеродистой массой. За промежуток времени между двумя очередными выпусками ферросилиция леточная масса («конус») обжигаются. Для открытия летки «конус» оплавляют (прожигают) при помощи устройства – электропрожига (рис. 5.16). Леточные отверстие должно быть диаметром 160-120 мм, что обеспечивает хороший выход ферросилиция и шлака. По окончании выпуска летку очищают от шлаковых отложений и закрывают леточной массой («конусом»).

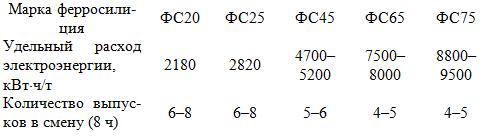

По сложившейся практике количество выпусков ферросилиция зависит от удельного расхода электроэнергии на одну тонну сплава, то есть, от марки ферросилиция:

Рис. 5.16. Схема устройства для прожига летки: 1 – одна из фаз шины;

2 – гибкий кабель; 3 – кронштейн; 4 – углеродистая футеровка;

5 – летка; 6 – электрод для прожига летки; 7 – электрододержатель;

8 - подвеска электрододержателя; 9 – противовес; 10 – зажим; 11 – рукоятка; 12 – штурвал; 13 – шунт, подключенный к одной из фаз электропечи

Удельное электросопротивление ферросилиция (жидкого). Для расчета электрической цепи ферросилициевых печей и выбора рациональных электрических режимов его выплавки важное значение имеют данные о величинах удельного электросопротивления (УЭС) жидкого ферросилиция различных марок. Ферросилиций промышленной выплавки по содержанию примесных элементов (Al, Ca, Ti, Mn, Cr, Mg, P, As, S, C) существенно отличается от модельных железокремниевых сплавов, обычно используемых для экспериментального определения УЭС жидких и твердых бинарных сплавов системы железо–кремний.

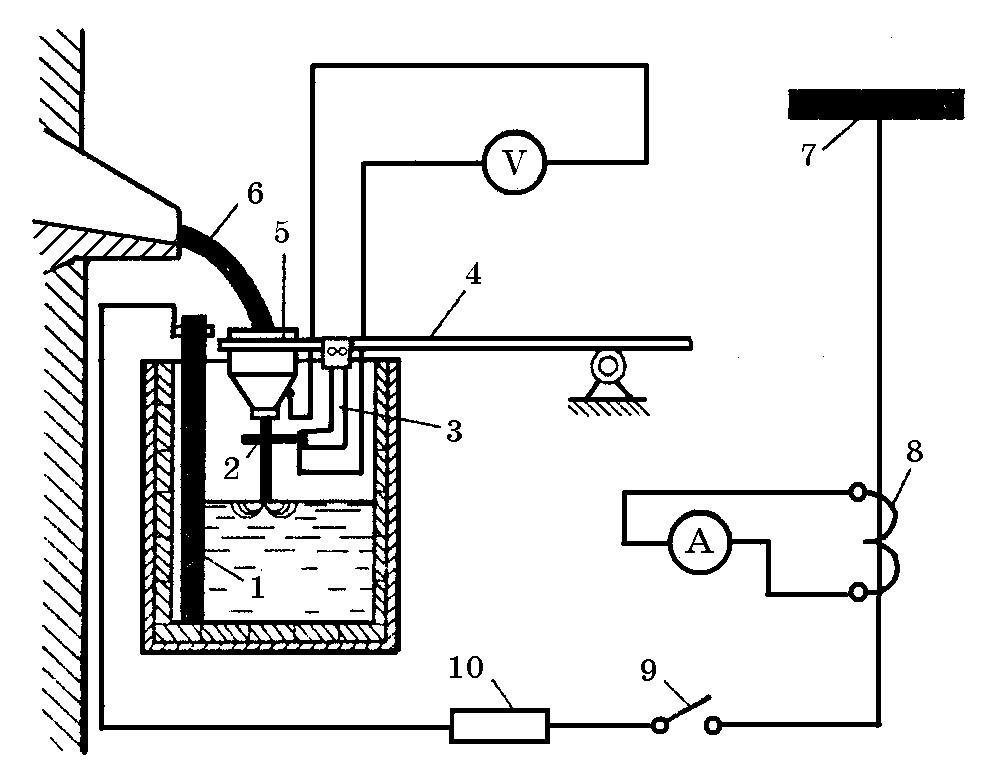

Величины УЭС ферросилиция измерены непосредственно при выпуске его из печи по методике И.Т. Жердева. Измерения УЭС проводились в промышленных условиях на струе жидкого ферросилиция при его свободном истечении из летки ванны печи через промежуточный графитовый тигель-воронку (рис. 5.17).

Измерено удельное УЭС струи (r) жидкого ферросилиция, вытекающего из ванны печи по желобу в ковш. Схема устройства для замера УЭС жидкого ферросилиция приведена на рис. 5.17. Величина r рассчитана по формуле:

где ∆U – падение напряжения по длине участка, В; I – ток, протекающий по струе, А; Sср – среднее сечение струи жидкого ферросилиция; Lн – длина участка струи.

Средняя величина УЭС в интервале 1700-1720оС для ферросилиции различных марок составила:

![]()

Рис. 5.17. Принципиальная схема электрической цепи для измерения электропроводности жидкого ферросилиция: 1 – графитированный стержень; 2 – кольцевой графитированный электрод; 3 – кронштейн, выполненный из стальной трубы, в которую вставлен графитированный электрод; 4 – штанга-держатель графитированной воронки; 5 – графитированная воронка; 6 – струя выпускаемого из ванны печи ферросилиция; 7 – шина для подключения аппарата прожига летки; 8 – трансформатор тока; 9 – размыкатель; 10 – ящик сопротивлений

Футеровка ковшей. Ферросилиций вместе со шлаком выпускают через одну летку в футерованные ковши. В качестве футеровочного материала могут быть огнеупорный кирпич (шамот 38-40% Al2O3, 50-55% SiO2) или наливные кремнеземистые массы. На одном из заводов используют массу, состоящую из кремнеземистого заполнителя, раствора силиката натрия (жидкого стекла), белита* и воды. Химический состав белита (торговая марка – укрбелит): 40-70% СаО, не более 30% SiO2; 3-10% Al2O3; 2-10% Fe2O3, 0,5% Cr2O3. Прочие оксиды (MgO, MnO, P2O5) и сульфиды должны находиться в пределах 7-20% (ТУ У-13422659-11-99). Нормы зернового состава укрбелита следующие: остаток на сетке № 0,5 от пробы не более 10%, а просеянная доля пробы через сито не менее: сито номер 1 – 100%, сито номер 008 – 72%. Внешний вид укрбелита – порошок от белого до серого цвета.

Процесс изготовления ковшей с наливной футеровкой состоит в следующем. На футерованную кирпичом подину ковша устанавливаются столбики из кирпича марки ШАК-5 (4 столбика по 2 кирпича на плашку), а затем в них помещается специальный шаблон, положение которого фиксируется струбцинами. В сформировавшуюся полость между кожухом ковша и шаблоном (150-200 мм) подают приготовленную из компонентов смесь. Для наливной футеровки одного ферросилициевого ковша объемом 3 м3 расходуется:

- заполнителя кремнеземистого 2800-3000 кг;

- жидкого стекла 280-285 кг;

- белита шлакового порошкообразного 90-100 кг.

При этом соотношении исходных материалов (сухая навеска) следующее:

- заполнитель 95%

- белит шлаковый 5%.

После тщательного смешения сухой навески с раствором жидкого стекла смесь подается в полость между кожухом ковша и шаблоном.

Приготовленная таким образом смесь характеризуется как самотвердеющая. После выдержки смеси в ковше в течение 24 ч шаблон извлекают из ковша, а наливная футеровка подлежит осмотру с целью определения пригодности ее для последующих операций в технологии подготовки ковша к приему жидкого ферросилиция.

Разливочные ферросилициевые ковши цеха №4 ОАО «ЗФЗ» имеют следующие геометрические размеры и характеристики: верхний диаметр ковша 2200 мм; нижний диаметр ковша 1550 мм; толщина подины 265 мм; толщина стенки ковша 178 мм.

На одном из ферросплавных заводов применяют оригинальную комбинированную футеровку ковшей, состоящую из слоя брикетов необожженной электродной углеродистой массы и слоя шамотного кирпича. В ходе обжига футеровки ковша (16-24 ч) брикеты электродной массы оплавляются, заполняют швы между шамотными кирпичами и коксуются. Летучие вещества, выделяющиеся при нагревании футеровки, внедряются в поры шамота, коксуются, повышая, таким образом, огнеупорность шамотной футеровки ковша.

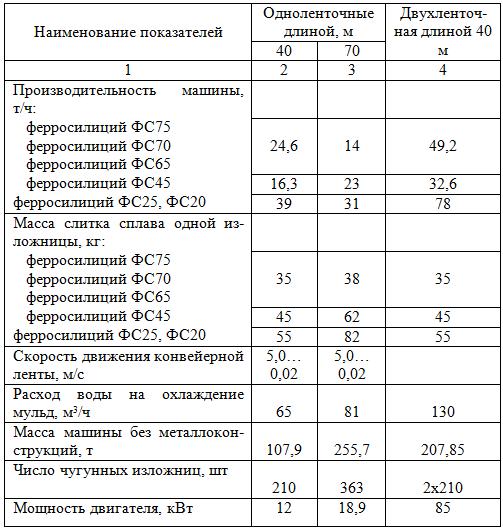

Разливка ферросилиция. Ферросилиций разливают на конвейерных машинах ленточного типа (табл. 5.7).

Таблица 5.7. Техническая характеристика машин для разливки ферросилиция различных марок

С целью ускорения охлаждения слитков ферросилиция их опрыскивают на разливочных машинах водой.

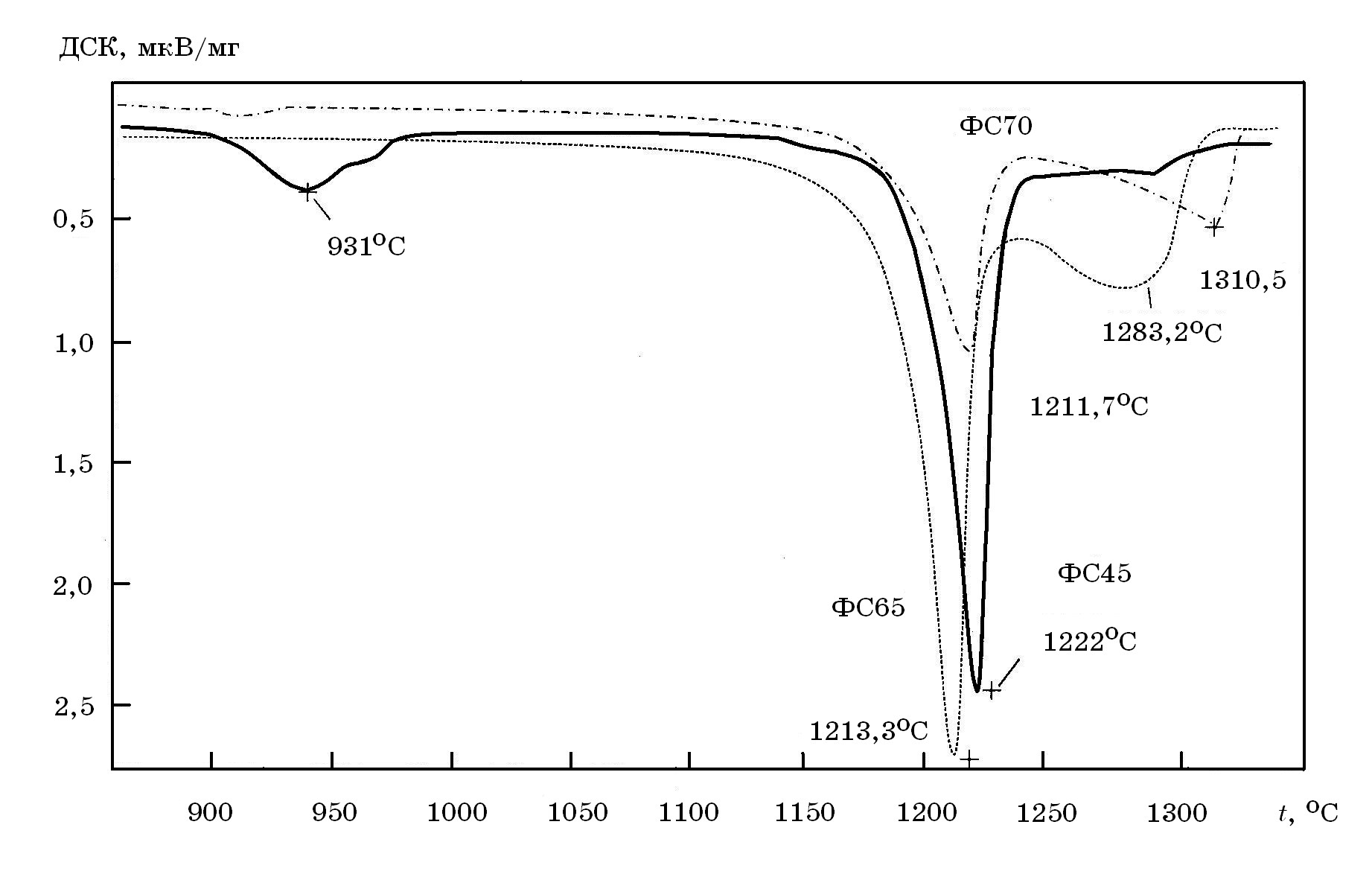

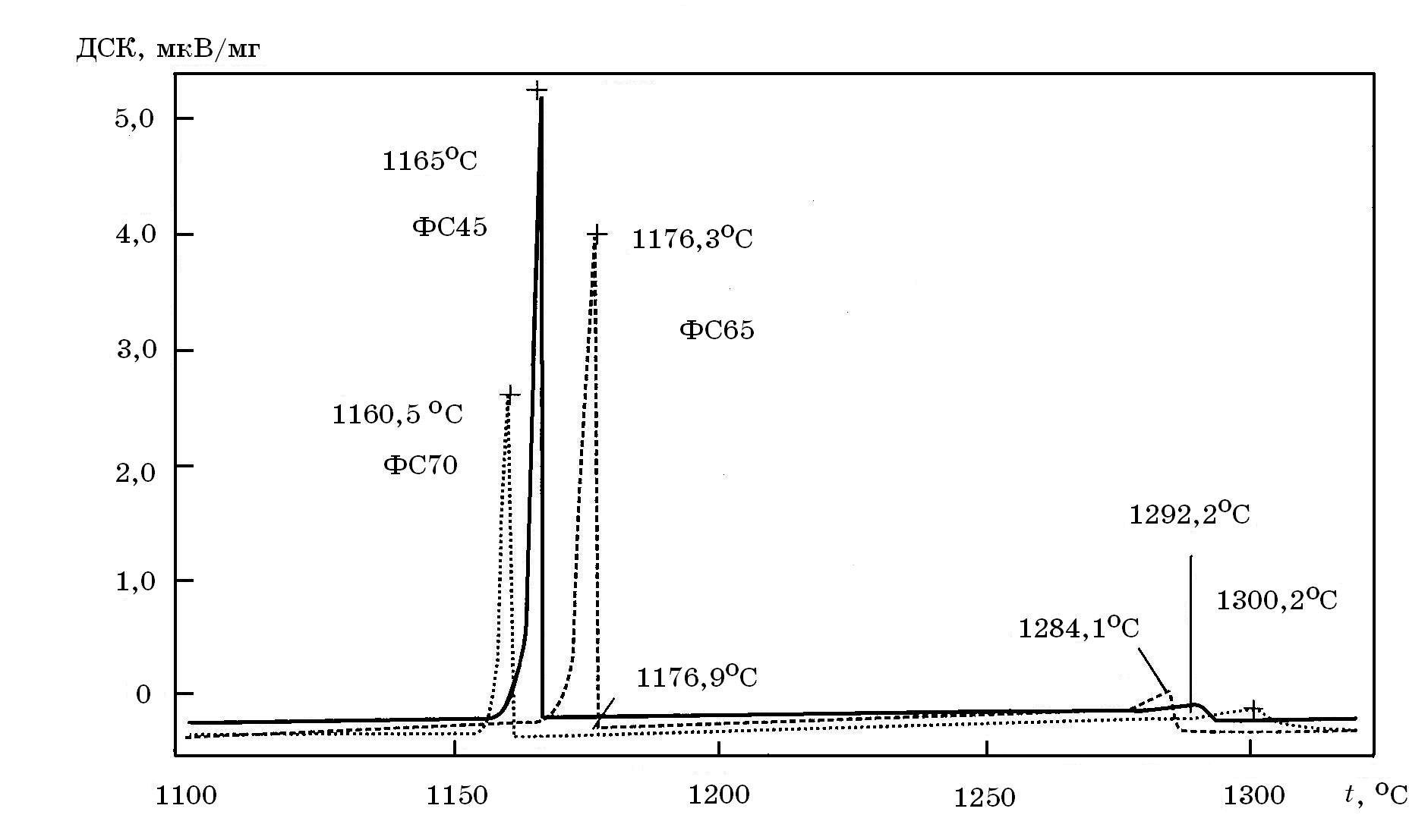

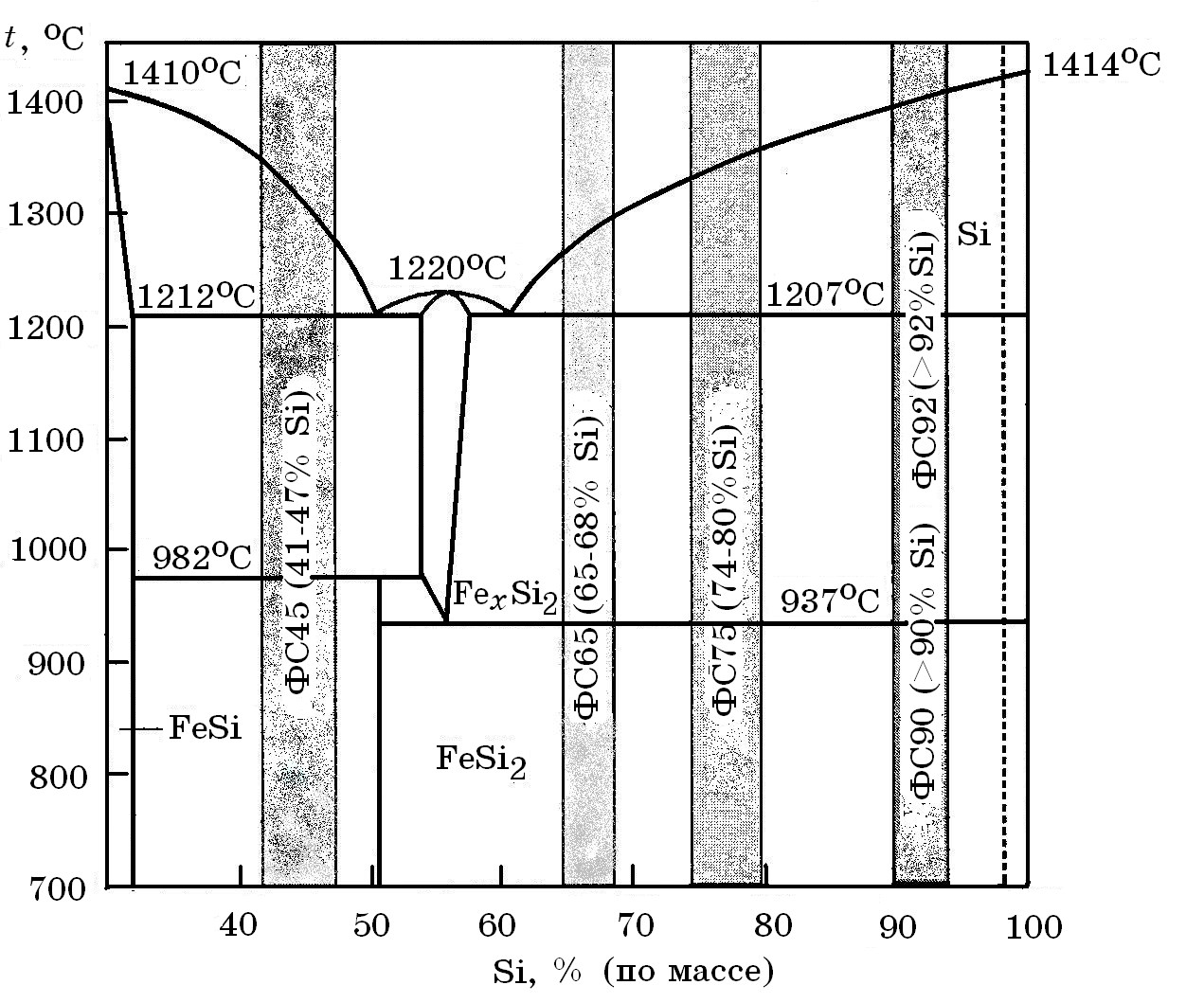

На рис. 5.18 и 5.19 приведены температуры плавления (ликвидус) и кристаллизации (солидус) промышленного ферросилиция марок ФС45, ФС65 и ФС70, определенные методом дифференциальной сканирующей калориметрии (ДСК). Сравнение этих данных с температурой превращения «твердое – жидкое» на диаграмме равновесного состояния системы Fe-Si (рис. 5.20) свидетельствует о близких значениях температур плавления (кристаллизации) промышленного ферросилиция и модельных сплавов системы Fe-Si.

|

|

Рис.5.18. Сравнительные кривые ДСК сплавов ФС45, ФС65, ФС70 |

Рис.5.19. Сравнительные кривые ДСК сплавов ФС45, ФС65, ФС70 |

Температура выпускаемого из печи высококремнистого ферросилиция составляет 1650-1750оС, температура начала кристаллизации примерно 1160-1170оС. С целью снижения температуры сплава и создания условий для всплытия части шлака ферросилиций перед разливкой выдерживают некоторое время в ковше.

Рис. 5.20. Температуры солидус и ликвидус промышленных

высококремнистых марок ферросилиция

Рафинирование ферросилиция от алюминия. В соответствии с международным стандартом ГОСТ 1415-93 содержание алюминия в высококремнистом ферросилиции марки ФС70А1 на должно превышать 1%. В прежнем ГОСТе 1415-78 и в нормативных документах зарубежных фирм содержание алюминия в ферросилиции ФС75(э), предназначенном для использования при выплавке электротехнической стали, не должно превышать 0,1%, а в ферросилиции марки ФС75(л) для получения литейной стали не более 1,5%. Вместе с тем промышленная практика выплавки ферросилиция с использованием кварцита и металлургического коксика, свидетельствует, что фактическое содержание алюминия в ферросилиции марок ФС65, ФС70 и ФС75 превышает 1,5% и колеблется в пределах 1,8-2,5%.

Учитывая экспортный характер производства ферросилиция и требования внутреннего рынка к качеству высококремнистого ферросилиция, последний следует подвергать рафинированию от алюминия, а иногда и от других примесей (Са, Ti, Cr). Известны две группы способов снижения содержания алюминия в ферросилиции. Сущность способов первой группы заключается в рафинировании жидкого ферросилиция в дуговых (реже индукционных) электропечах под шлаком системы CaO–SiO2, который обогащается глиноземом по мере окисления алюминия по реакции

![]()

Поэтому равновесие в системе «ферросилиций-шлак» наступает при достижении определенного содержания алюминия в сплаве и глинозема в шлаке тройного состава CaO–Al2O3–SiO2. Шлак по своему составу и плавкости находится в частной системе SiO2–CaO×SiO2–CaO×Al2O3×SiO2 (анортит) (рис.5.14). При снижении концентрации алюминия по ходу процесса рафинирования активность его снижается, что обуславливает необходимость поддерживать и более низкое содержание Al2O3 в шлаке. Для достижения 0,1% Al в ферросилиции проводят двух– и трехкратную обработку «свежими» шлаковыми смесями.

Недостатками печного способа рафинирования (как внепечных, так и ковшевых способов) является снижение содержания кремния (угар в виде SiOгаз), а также относительно высокий удельный расход электроэнергии 1400-1500 кВт×ч/т. При рафинировании ферросилиции с двухкратной наводкой шлака, содержание алюминия снижается в большей степени, но увеличиваются потери кремния, и растет расход электроэнергии.

Сущность способов рафинирования ферросилиция второй группы заключается в обработке жидкого ферросилиция в ковше шлакообразующими смесями, состоящими из извести, кварцевого песка с использованием разжижающих добавок (или без них), но с продувкой расплава в ковше воздухом, технически чистым кислородом, азотом или их смесями. В качестве шлакообразующей смеси используют известь, кварцевый песок, железную руду, плавиковый шпат (CaF2).

В ковше из этой смеси компонентов формируется шлак, обладающий окислительной способностью, прежде всего, по отношению к алюминию, хотя при этом частично окисляется кремний. Ускорение процесса рафинирования достигается продувкой расплава в ковше газообразными энергоносителями (воздухом, кислородом, азотом или их смесями) при помощи погружаемой в расплав фурмы.

В качестве рафинирующего компонента используют сидерит* – карбонат железа. При нагревании сидерит терми- чески диссоциирует FeCO3 → FeO + CO2, а образовавшаяся закись железа взаимодействует с алюминием ферросилиция.

Выделяющийся при этом газ СО2 способствует перемешиванию расплава. Более высокая степень удаления алюминия достигается при использовании совместно с сидеритом плавикового шпата с двух- и трехкратным обновлением шлака в ковше в ходе рафинирования.

Кратко изложенные способы рафинирования ферросилиция от алюминия были разработаны отечественными учеными еще в начале 60-х годов. Значительно позже аналогичный процесс под названием «TINJЕCT – cпособ» предложен зарубежной фирмой. Этот способ предусматривает также использование смеси для формирования шлаковой фазы системы СаО–SiO2–(Al2O3). Отличие состоит в конструкции донной фурмы для продувки расплава газовыми смесями.

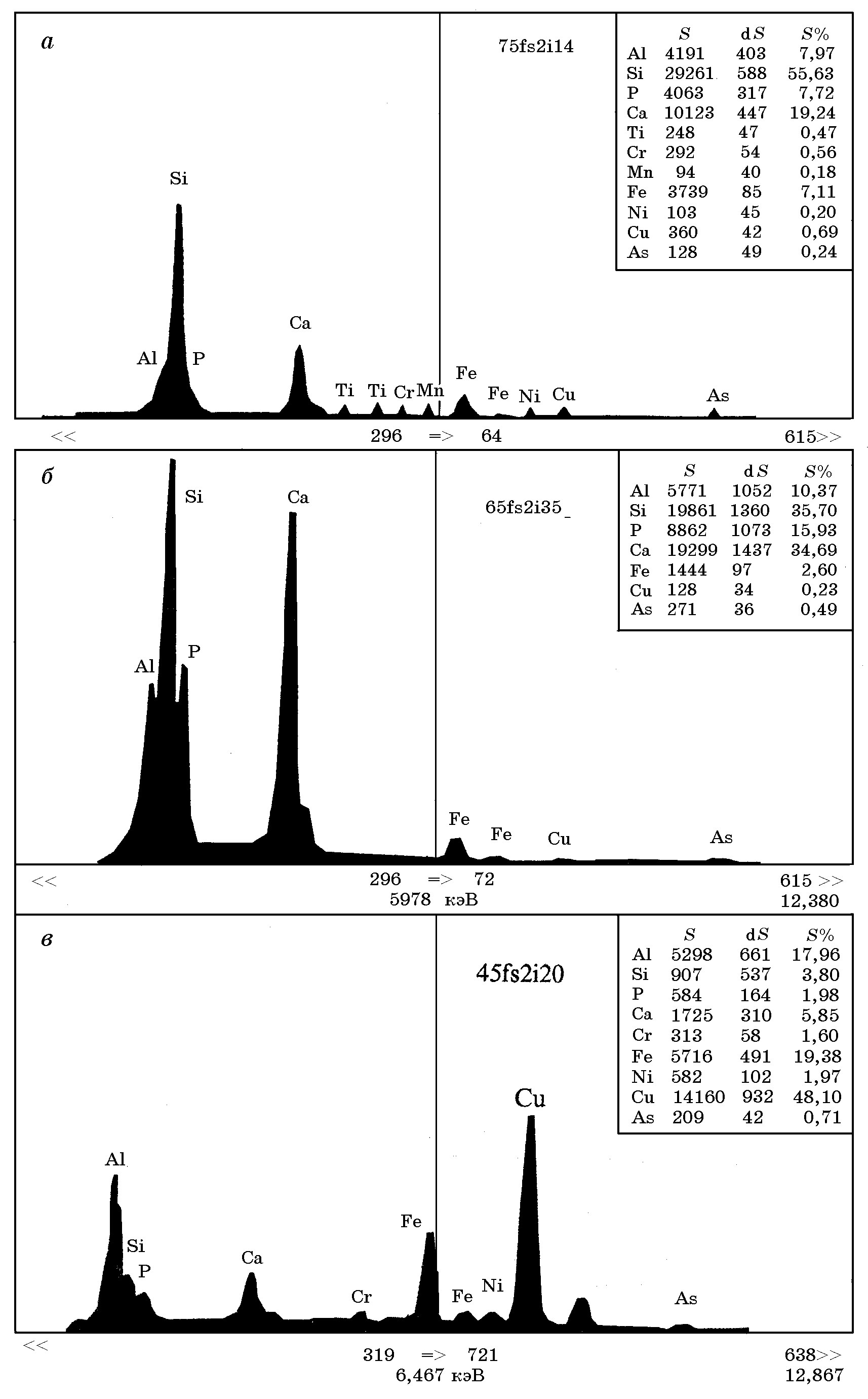

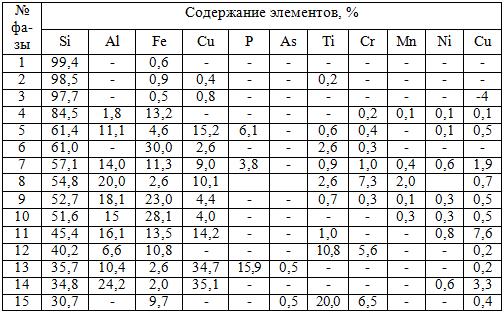

Микроструктура ферросилиция. Микроструктура слитков ферросилиция марки ФС45 представлена фазой FeSi, силицидом нестехиометрического состава FexSi2, а марок ФС65 и ФС75 силицидом FexSi2 и фазой чистого кремния. При температуре ниже 937оС силицид FexSi2 превращается в FeSi2 и фазу вторичного чистого кремния. Многочисленные примесные элементы образуют так называемые избыточные фазы выделения, которые имеют сложный химсостав, кристаллизуются в межзеренных выделениях основных фаз (силицидов железа). В качестве примера на рис. 5.21 представлены энергетические спектры элементов основных и избыточных фаз на свежеобразованных поверхностях изломов образцов ферросилиция различных марок ФС75, ФС65 и ФС45.

В правом верхнем углу спектрограмм приведены таблицы результатов количественной обработки, где первая колонка чисел (S) – это интенсивность аналитической линии (площадь пика в импульсах), которая непосредственно отражает содержание данного элемента в анализируемом микрообъеме. Вторая колонка (dS) – погрешность найденного значения площади, определяемая по остаточному несовпадению модульного и искомого рабочего участка спектра. Третья колонка (S,%) – доля площади пика в сумме площадей всех пиков на спектрограмме в относительных процентах. Из анализа данных спектрограмм следует, что микрозондированные избыточные фазы выделения на поверхности свежеобразованных изломов имеют весьма сложный химический состав, а отдельные из них содержат фосфор и мышьяк. На площади аншлифов образцов соответствующих плавок ферросилиция фосфор и мышьяк не обнаружены из-за взаимодействия их в процессе изготовления аншлифов с водой реактивов с образованием газообразных фосфина РН3 и арсина AsH3 – промышленных ядов. Микрозондированием подтверждено наличие базовых структур силицидов и фазы чистого кремния.

В качестве примера многообразия состава избыточных фаз выделения в структуре слитка ферросилиция ФС65 в табл. 5.8 приведены данные о химсоставе фазы чистого кремния, силицидов и избыточных фаз выделения.

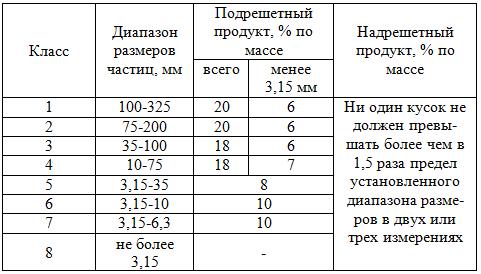

Фракционирование слитков ферросилиция. Конкурентоспособность ферросилиция, как и других ферросплавов на рынках ферросплавной продукции, наряду с регламентированным стандартом химсоставов, определяется и классом крупности (табл. 5.9).

Рис. 5.21. Энергетические спектры элементов в избыточных фазах выделения в плоскости «свежего» излома образца ферросилиция ФС75 (а), ФС65 (б) и ФС45 (в)

Таблица 5.8. Химический состав основных структурных составляющих и избыточных фаз выделения в микроструктуре слитка ферросилиция ФС65 машинной разливки по данным энергодисперсионного рентгеноспектрального микроанализа поверхности «свежих» изломов образцов на приборе РЭММА 101А

* В избыточной фазе №11 содержалось 1,4% Zr; №2 – 1,5% Mo, 4% W; №15 – 2,1% S и 2,9% W

Таблица 5.9. Классы крупности ферросилиция по ДСТУ 4127-2002

В связи с этим слитки ферросилиция машинной разливки подвергаются фракционированию дроблением и рассевом, сопровождающимся образованием мелких фракций.

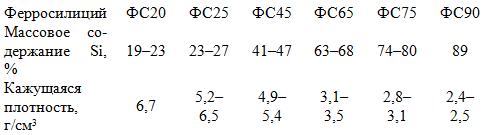

Наличие в слитках пористости, множества избыточных фаз выделения обусловливает снижение механической прочности слитков, которое усиливается фазовым превращением FexSi2 → FeSi2 + Si. Экспериментально установлено, что с увеличением содержания кремния в ферросилиции промышленной выплавки от 25 до 90% временное сопротивление сжатию (σсж) снижается от 10,7 до 2,8 кг/мм2 (табл. 5.10).

Таблица 5.10. Временное сопротивление при сжатии и твердость образцов ферросилиция различных марок

Зависимость σсж = f[%Si], представлена уравнением:

σсж = –0,14[%Si] + 14,12, кг/мм2.

В технологических схемах производства ферросилиция предусмотрена стадия дробления слитков и рассев получаемого продукта на классы крупности. Дробильно-сортировочные комплексы в цехах ферросилиция являются таким же необходимым механико-технологическим оборудованием, как, например, разливочные машины.

Для фракционирования ферросилиция сооружены дробильно-сортировочные линии, оборудованные дробилками типа СМД–109 с размером выходной щели до 100 мм и грохотами типа НИТ–32Н с двумя ситами. Замена сит на грохотах в зависимости от требуемого фракционного состава товарного продукта обеспечивает получение ферросилиция приведенных выше классов крупности.

Во фракционированном ферросилиции при наличии примесных элементов Са, Al, P и As сверх определенных пределов содержания и соотношения этих элементов ускоряются процессы взаимодействия избыточных фаз с выделением РН3 и AsH3. Международный стандарт ГОСТ 1415-93 «Ферросилиций» регламентирует количество фосфина, выделяющегося из ферросилиция. С ранее действовавшим стандартом ГОСТ 1415-78 ПДК мышьяковистого водорода AsH3 должно быть не более 0,32г/м3 и РН3 не более 0,1г/м3.

Пыль ферросилиция, образующаяся при фракционировании слитков, обладает умеренными фиброгенными свойствами. Предельно допустимая концентрация (ПДК) кремния (в пересчете на SiO2) в пыли, содержащейся в воздухе рабочей зоны не должна превышать 2 мг/м3.

Плотность ферросилиция. Вследствие значительного различия плотности железа и кремния, существует обратная зависимость между плотностью ферросилиция и содержанием в нем кремния:

Эта взаимосвязь используется для экспресс-определения содержания кремния в условиях цехов ферросилиция. Сущность метода состоит в следующем. Пробу ферросилиция подвергают дроблению и высевают навеску сплава фракции 1-3 мм массой 100 г. Пробу засыпают в мерную колбу с керосином и определяют ее объемную плотность (см3/100 г). По табулированным данным определяют содержание кремния в конкретной плавке ферросилиция.

Обработкой табулированных данных, используемых в экспресс-лабораториях ферросилициевых цехов, получены зависимости содержания кремния в ферросилиции различных марок от его объемной плотности (см3/100 г) для различных марок сплава:

ФС25 [%Si]ФС25 = 7,5878VФС25 – 94724;

ФС45 [%Si]ФС45 = 3,1335VФС45 – 20,435;

ФС65 [%Si]ФС65 = 2,0236VФС65 – 85,586.

Поскольку в интервале концентраций кремния в ферросилиции 25-65% табулированные значения [%Si]ФС и VФС, см3/100 г не ложатся на прямую линию, получено уравнение второй степени:

[%Si]ФС = -0,1807V2ФС + 11,395VФС – 110,43.

Отклонение от аддитивности плотности ферросилиция марок ФС25, ФС45 и ФС65 обусловлено структурными особенностями сплавов, а также различным содержанием примесных элементов.

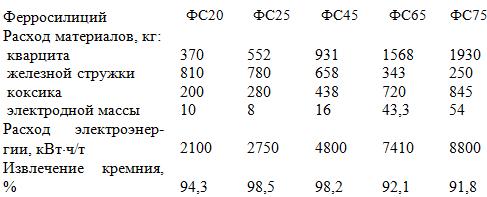

Удельные расходы шихтовых материалов и электроэнергии. Ниже приведены удельные расходы материалов и электроэнергии при выплавке ферросилиция в закрытых электропечах различных марок:

Окускование мелких фракций ферросилиция. Некондиционные фракции ферросилиция могут быть превращены в товарный продукт путем переплава с исходной шихтой в ферросилициевых печах, брикетированием, окатыванием, переплавом в дуговых (индукционных) печах.

Разработаны и реализованы технологии и оборудование для брикетирования мелких фракций ферросилиция. На ОАО «ЧЭМК» организовано промышленное производство брикетов массой 150–299 и 86–100 г на базе отсевов ферросилиция крупностью 1,2…2 мм. Брикеты предназначены для использования в литейном производстве. Одной из важных задач является подбор связующего и добавок, обеспечивающих достаточную прочность и требуемую скорость растворения окускованного ферросилиция в жидком чугуне (стали).

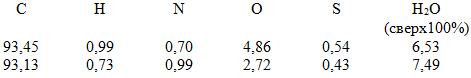

Свойства кремнеземистой пыли и ее утилизация. Колошниковые газы ферросилициевых печей имеют высокое содержание кремнеземистой пыли и поэтому подвергаются очистке. Уловленная сухой газоочисткой пыль имеет химсостав, % (по массе):

![]()

Пыль представляет тонкодисперсный материал с насыпной массой 0,18-0,23 т/м3 и размером частиц 5 мкм. Удельная поверхность пыли составляет в среднем 2000 м2/кг. На пылегазовые образования приходится основная доля потерь кремния, которая составляет при выплавке ферросилиция марки ФС75 от 10 до 15%. Рациональное использование кремнеземистой пыли, уловленной в газоочистках, – одна из актуальных задач ферросилициевого производства – экономии материальных ресурсов и повышения эффективности решения задачи охраны окружающей среды. Среди многочисленных направлений способов утилизации кремнеземистой пыли отмечают возможность применения ее в составе строительного цемента, в которых она проявляет пуццолановые* свойства; при получении жидкого стекла по «мокрому» способу путем перевода кремнезема в силикат натрия обработкой его водным раствором едкой щелочи; а также получения керамики, сорбентов, тетрахлорида кремния SiCl4, карбида SiC, нитрида Si3N4, усилением эластомеров (резинотехнических изделий) и др.

Состав и свойства шунгита. Шунгит (шунгитовая порода) – древнее докембрийское образование, ископаемое природное вещество, состоящее из углеродного вещества, кремнезема и примесных оксидов и поэтому рассматривается как возможный исходный компонент шихты для выплавки ферросилиция, других кремнистых ферросплавов. Выявленное единственное месторождение шунгита расположено в Карелии (Россия). Шунгит получил название от селения Шуньга, расположенного на этом месторождении. Углеродное вещество имеет формулу С79Н19О15N0,3 и представляет собой высокометаморфизованный каустобиолит**, содержащий, главным образом, аморфный углерод неупорядоченной структуры. Шунгитовые породы слагают толстые пласты. Состав и свойства шунгитовой породы из различных обширных по распространению участков месторождения существенно различаются по содержанию углеродного вещества, количеству и химсоставу кремнеземистой составляющей.

Углеродистое вещество имеет химический состав (мас.%):

Кремнеземистая составляющая шунгитовых пород представлена тонкокристаллическими включениями кварца (халцедона) и мелкокристаллического секрицита (мелкочешуйчатой разновидностью мусковита КAl2×[(OH,F)2AlSil3Ol10]. Зерна кварца имеют изотметрическую форму и извилистые контуры. Кремнеземистая составляющая шунгитовой породы при 43% С имеет следующий химсостав (в %):

![]()

По составу минеральной основы шунгитовые породы разделены на три типа: А – высоко-, Б – средне- и В - малокремнеземистые.

Шунгит имеет плотность 1,75–1,80 г/см3. Удельное электросопротивление шунгитовых пород зависит от содержания в них углерода, которое изменяется в широких пределах и эта связь описывается уравнением:

ρ = 0,0162×С–1,72 Ом×см,

где С – массовая доля углерода, %.

Углеродистое вещество имеет различное удельное электросопротивление, что определяется его структурой. Начало изучения шунгитов было посвящено исследованию их горючих свойств, что объясняется желанием увидеть в шунгите «северный антрацит». Теплотворная способность низкозольного шунгита близка к таковой для антрацита. По структурным характеристикам и свойствам углеродное вещество шунгитовых пород является природным аналогом не антрацита, а искусственного стеклоуглерода, продукта термической обработки некоторых углеродистых веществ, которые в процессе пиролиза превращаются в карбонизированные продукты, минуя жидкую фазу.

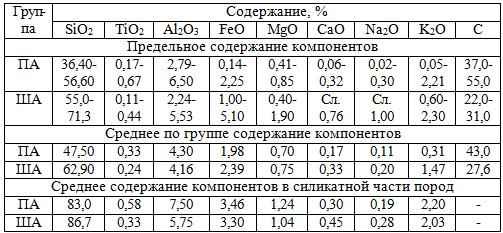

Наиболее перспективными для вовлечения в производство ферросплавов являются шунгитовые породы с высококремнеземистой основой групп IIА и IIIА (83,0-86,7% SiOl2) (табл. 5.11). Породы с повышенным содержанием глинозема могут быть использованы для производства кремнистых сплавов с алюминием и марганцем при частичной замене коксика и кварца. Шунгитовые породы II и III разновидности – практически беспористые, плотностью 2,2-2,5 кг/м3. Большая их часть относится к термически стойким породам.

Таблица 5.11. Химический состав шунгитовой породы групп ПА и ША

Дифференциальные кривые термического анализа шунгитовой породы свидетельствует о сильном эндотермическом эффекте, начиная с температуры 1200-1300оС, указывающей на начало взаимодействия кремния с углеродом. Петрографические исследования показали, что эндотермический эффект связан с образованием монооксида кремния SiO. При более высоких температурах образуется карбид кремния кубической модификации β–SiC.

Шунгитовая порода в составе шихты для выплавки ферросилиция ФС45 и ферросиликомарганца МнС17 повышает их удельное электрическое сопротивление до температур 1000-1200оС, что положительно характеризует породу как возможный компонент шихтовых смесей для замены части коксика и кварцита. Однако, промышленные опыты показали, что применение шунгитовой породы (47-62% SiO2, 27-40% C, 4-5% Al2O3) в шихте для выплавки ферросилиция существенно повышает в нем содержание алюминия. Шунгитовая порода может рассматриваться как компонент шихты для выплавки ферросиликоалюминия и ферросиликомарганца, хотя для подтверждения эффективности ее использования необходимо широкомасштабные промышленные испытания.

Естественная радиоактивность шихтовых материалов, ферросилиция и шлаков. Минеральные виды сырья и углеродистые восстановители, поступающие на заводы для выплавки ферросилиция, содержат различное количество радиоактивных элементов (радионуклидов) естественного происхождения, главным среди которых 22688Ra, 23290Th, радиоактивный изотоп калия 4019К. Среди горно-металлургического сырья, ископаемых углей наибольшую естественную радиоактивность имею кислые виды, содержащие уран (3,5×10–4 %), торий (1,8×10–3 %), наименьшую – ультраосновные виды, содержащие уран 3,0×10–7 %, торий 5×10–7 %. В кристаллических породах (рудах) радиоактивные элементы часто входят в акцессорные* минералы, например, циркон ZrO2×SiO2; монацит (Ce, La, Nd, Th)[PO4]; браннерит (U, Ca, Th, V)(Ti, Fe)2O6 и др. Относительно много радиоактивных элементов находится в органогенных осадках, что обусловлено присутствием углерода органичес-кого происхождения.

Периоды полураспада радионуклида тория 23290Th составляет Т1/2 = 1,41×1010 лет, радия 22688Ra – 1600 лет. При количественной оценке радиоактивности материалов учитывают вклад радиоактивного изотопа калия 4019K (Т1/2 = 1,32×109 лет), содержание в природе которого составляет 0,012%.

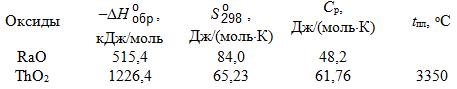

Радиоактивные элементы содержатся в ископаемых материалах в основном в виде оксидов RaO, ThO2, термодинамические характеристики которых приведены ниже:

Изменения энергии Гиббса реакций образования оксидов ThO2, RaO и K2О описываются следующими уравнениями (кал/моль О2):

Th + O2 = ThO2; ∆G![]() = –293400 – 1,6TlgT + 47,7T;

= –293400 – 1,6TlgT + 47,7T;

2Ra + O2 = 2RaO; ∆G![]() = –259548 + 45,89T;

= –259548 + 45,89T;

2K + O2 = K2O; ∆G![]() = –173200 – 8,8TlgT + 89,2T.

= –173200 – 8,8TlgT + 89,2T.

По причине высокой термодинамической прочности оксиды Ra, Th и в меньшей степени K при выплавке ферросилиция только частично восстанавливаются углеродом, а в основном концентрируются в силикатной части гетерогенного печного шлака. При этом эквивалентная радиоактивность шлака существенно повышается в сравнении с исходными материалами. Для обеспечения безопасной работы введены нормы радиоактивной безопасности НРБ-96 (Россия) и НРБУ-97 (Украина), в соответствии с которыми эквивалентная радиоактивность материалов не должна превышать 370 Бк/кг. Масса радионуклида в сырьевых материалах и его активность взаимосвязана и эта зависимость выражается уравнением:

![]()

где: А – активность, Бк/кг; m – масса, г; Ао – атомная масса; NА – 6,022×1023 моль–1 – число Авогадро; Т1/2 – период полураспада, с.

Эквивалентная радиоактивность конкретного шихтового материала Аэкв рассчитывается как сумма эффективной радиоактивности нуклидов радия, тория и изотопа калия:

Аэкв = АRa + 1,25ATh + 0,08AK.

Результаты исследования радиоактивности шихтовых материалов свидетельствуют, что активность кварцитов изменяется от 15 до 30 Бк/кг, коксика-орешка от 40 до 60 Бк/кг и стальной стружки от 5 до 7 Бк/кг. Из-за концентрирования оксидов Ra, Th и K в силикатной части гетерогенного печного шлака ее активность существенно превышает 370 Бк/кг. При этом активность ферросилиция марки ФС45 составляет не выше 7 Бк/кг, а марок ФС65 и ФС75 41-46 Бк/кг. Из-за разубоживания силикатной части печного шлака карбидом кремния с низкой активностью, а также включениями ферросилиция радиоактивность ковшевого шлака ферросилиция высококремнистых марок находится около 370 Бк/кг и тем ниже, чем больше включений ферросилиция в пробах гетерогенного шлака. Данные о естественной радиоактивности исходных шихтовых компонентов и продуктов плавки ферросилиция позволяют рассчитывать фактическое количество силикатной части гетерогенного печного шлака. Результаты балансовых расчетов показывают, что количество силикатной части шлака изменяется в небольшом интервале от 2,5 до 4,7%, тогда как масса ковшевого шлака с включениями ферросилиция и карбида кремния достигает 7–10% и более.