6.4. Технология выплавки высокоуглеродистого ферромарганца |

Содержание > ГЛАВА 6. Электрометаллургия марганцевых ферросплавов > 6.4. Технология выплавки высокоуглеродистого ферромарганца

Дефосфорация марганцевых концентратов. Добываемая из недр марганцевая руда имеет высокое содержание вредной примеси – фосфора 0,18–0,22%. При обогащении марганцевой руды механическими способами фосфор не удаляется и переходит в марганцевые концентраты. Для выплавки марганцевых ферросплавов с пониженным содержанием фосфора часть концентратов подвергают дефосфорации электрометаллургическим способом.

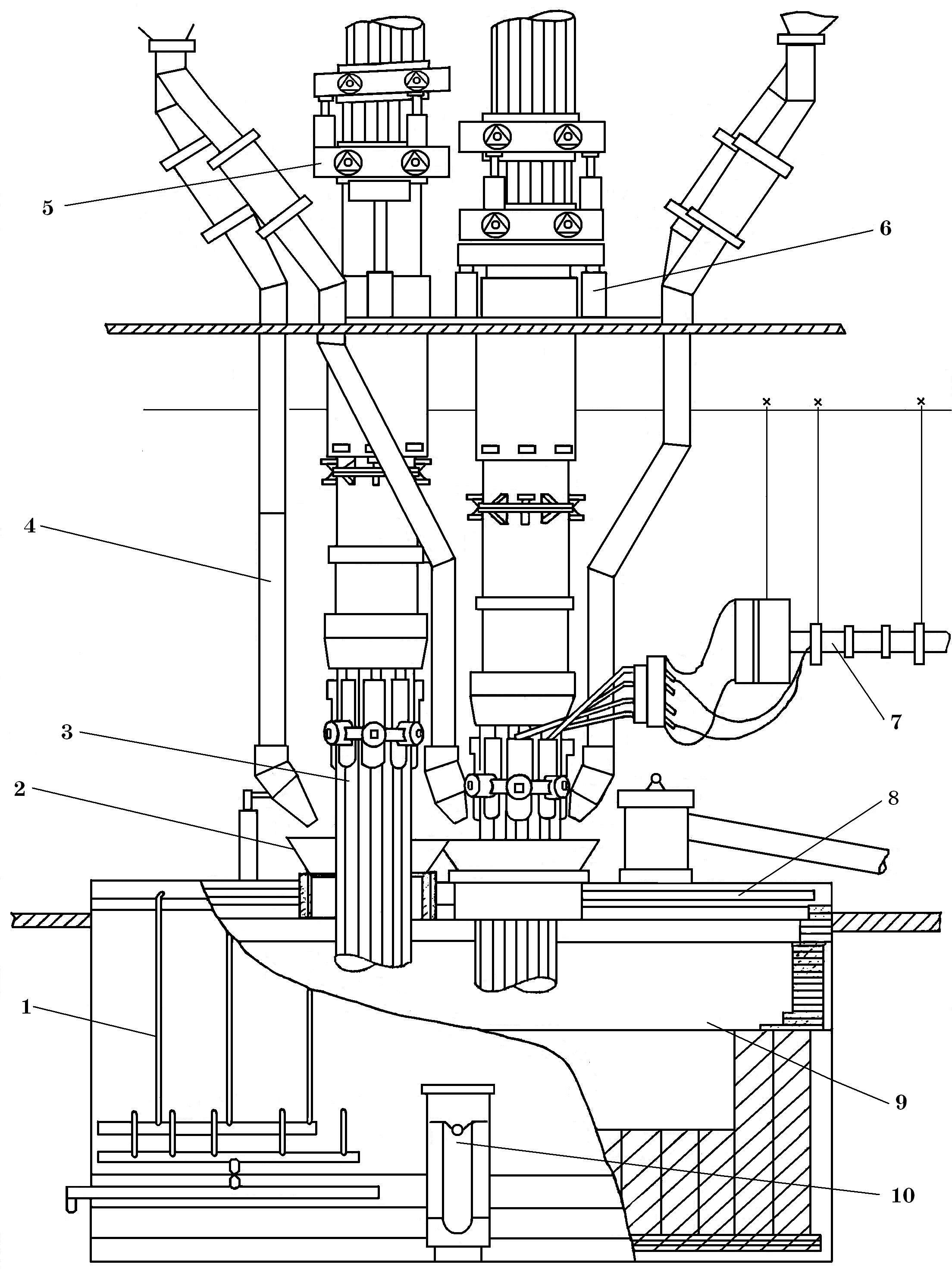

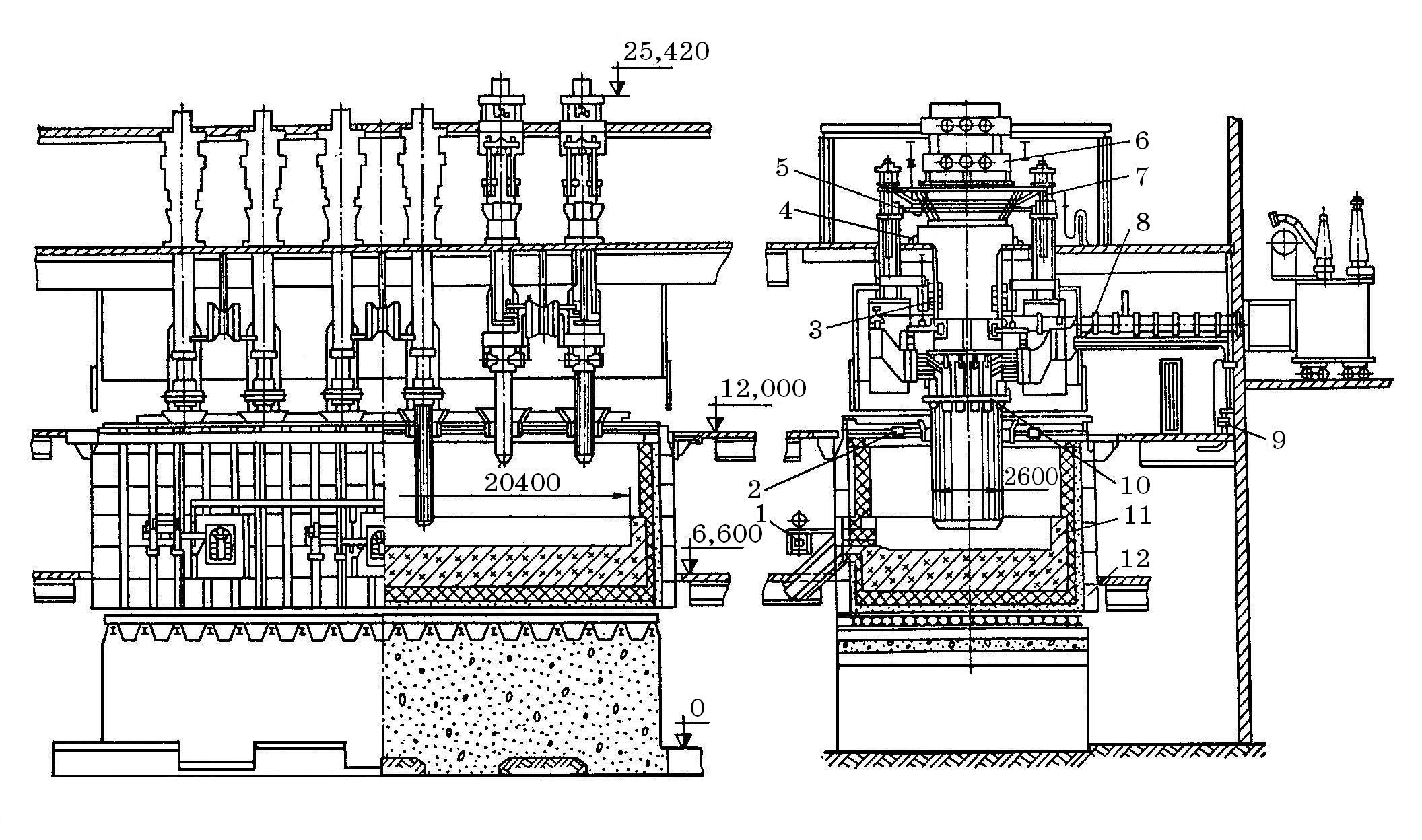

Сущность метода состоит в селективном восстановлении фосфора и железа углеродом с переводом их в попутный высокофосфористый ферромарганец. Для этого марганцевые концентраты в смеси с небольшим количеством коксика плавят в ферросплавной электропечи (рис. 6.18).

Рис. 6.18. Общий вид печи РКЗ-22,5 для выплавки высокомарганцевого малофосфористого передельного шлака: 1 – кожух ванны печи; 2 - загрузочная воронка для подачи шихты в ванну печи; 3 – непрерывные самообжигающиеся электроды; 4 – труботечки для подачи шихты в воронку; 5 – система удержания и перепуска электродов; 6 - гидроцилиндры для перемещения электродов; 7 – пакеты короткой сети электропитания печи от печного трансформатора; 8 – свод печи; 9 – ванна печи; 10 – летка и выпускной желоб

Процесс ведут непрерывно, а продукты плавки выпускают периодически. Полученный передельный шлак содержит 38-40% Mn и не более 0,012–0,017%Р, попутный фосфористый сплав содержит 50–55% Mn и 1,5–2,5% Si, остальное Fe, C др.

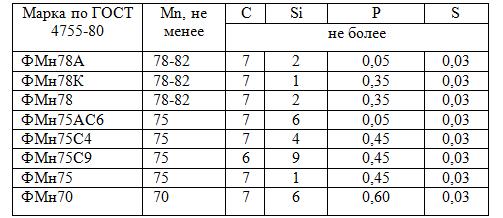

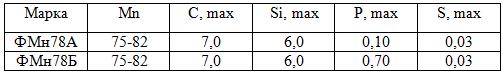

Сортамент высокоуглеродистого ферромарганца. Химический состав электротермического высокоуглеродистого ферромарганца регламентирован ГОСТ 4755-80 (табл. 6.8) (Россия) и ДСТУ 3547-97 (табл. 6.9) (Украина).

Таблица 6.8. Химический состав, %, высокоуглеродистого ферромарганца электротермического производства (ГОСТ 4755-80, изменение №3, 1990г.)

Таблица 6.9. Химический состав, %. ферромарганца высокоуглеродистого электропечного (ДСТУ 3547-97)

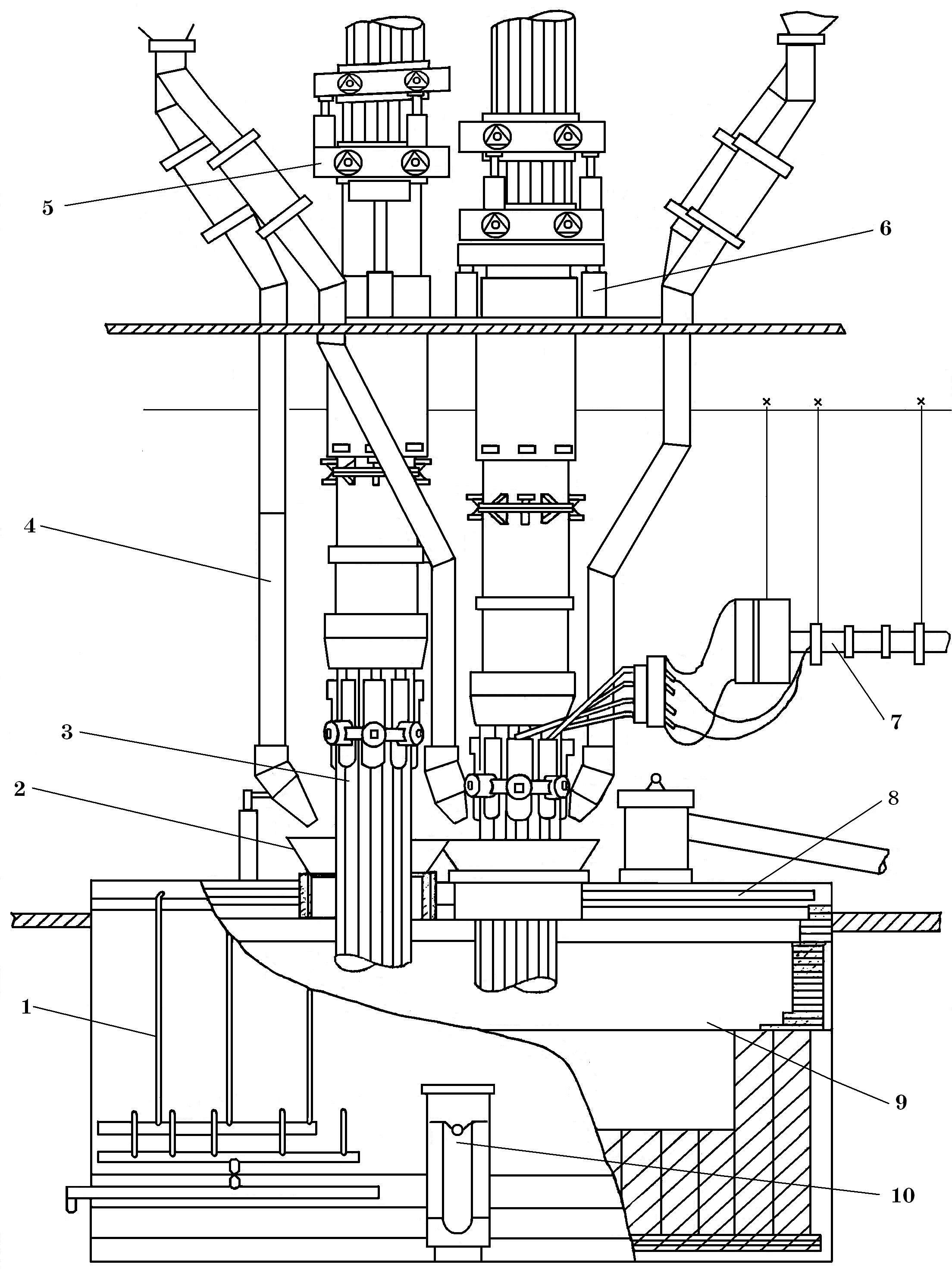

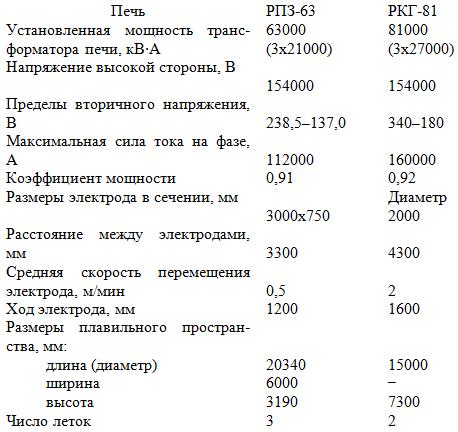

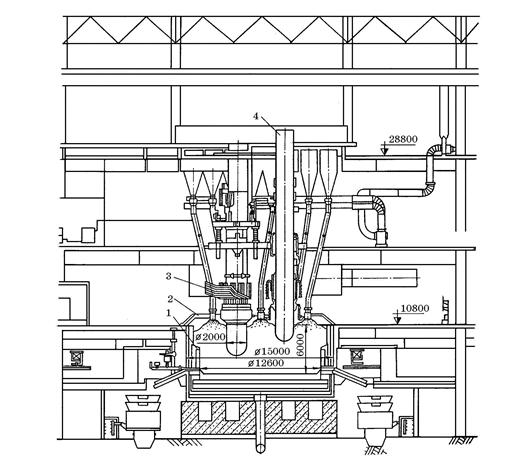

Рудовосстановительные электропечи. Высокоуглеродистый ферромарганец с содержанием фосфора ≤ 0,35% и ≤ 0,6% выплавляют в рудовосстановительных электропечах закрытого типа РПЗ-63 (рис. 6.19) и РКГ-81 (рис. 6.20).

Рис. 6.19. Рудовосстановительная прямоугольная закрытая электропечь типа РПЗ-63 мощностью 63 МВА для выплавки марганцевых ферросплавов: 1 – аппараты для прожигания леток; 2 – свод; 3 – устройство для фиксации электрододержателя; 4 – уплотнения; 5 – система гидропривода; 6 – устройство для перепуска электродов; 7 – гидроподъемник; 8 - короткая сеть; 9 – система водоохлаждения;

10 – электрододержатель; 11 – футеровка; 12 – кожух

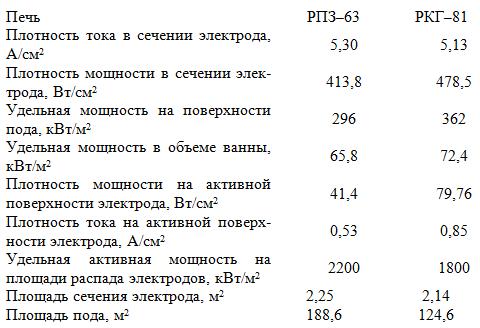

Ниже приведены технические характеристики электропечей с прямоугольной (РПЗ–63) и круглой (РКГ–81) ваннами для выплавки высокоуглеродистого ферромарганца (электроды самообжигающиеся):

Рис. 6.20. Рудовосстановительная круглая герметичная электропечь мощностью 81 МВА для выплавки марганцевых сплавов:

1 - углеродистые блоки стен печи; 2 – свод; 3 – короткая сеть;

4 - электрод

Электропечи РПЗ–63 оборудованы тремя однофазными трансформаторами типа 30 ЦНК–40000/150, имеющими 23 ступени напряжения каждый.

Энергетические и конструктивные характеристики печей РПЗ-63 и РКГ-81 приведены ниже:

Оптимальная активная мощность печи РКГ–81 составляет 45–47 МВт. Высокие показатели работы круглой печи гарантируются при условии применения марганцевого агломерата фракции 20-100 мм и содержании ≤14% SiО2, марганцевого концентрата фракции 10–30 мм и содержании ≤ 12% SiО2.

Электропечи РПЗ-63 оборудованы установкой продольно-емкостной компенсации, что обеспечивает повышение коэффициента мощности до 0,90-0,92.

Система газоочистки печи состоит из шести типовых самостоятельных линий при одной резервной. На выходе из системы газоочистки в газе содержится менее 20 мг/м3 пыли, что позволяет сжигать его в топках котлов и использовать для агломерации марганцевых концентратов. Углубление ванны печи с 2,85 м по проекту до 4,5 м позволило уменьшить запыленность колошникового газа в 2–2,5 раза.

Рудовосстановительные электропечи оборудованы непрерывными самообжигающимися электродами, применение которых обеспечивает непрерывность технологического процесса без остановки печей на наращивание электродов*.

Физикохимия процесса. Теоретическая температура начала восстановления марганца до карбида MnCx по реакции

МnОт + (1+х)С = МnСх, + СО,

∆G![]() = 196293 – 123Т

= 196293 – 123Т

равна 1597 K (1324оС). Поскольку в ферромарганце содержится ~7% С, то в первом приближении можно принять, что сплав представлен в основном карбидами Мn7C3 и (Мn, Fе)7С3.

Температуры начала восстановления и плавления ферромарганца близки, поэтому жидкие капли насыщенного углеродом металла, осаждаясь на подину печи, взаимодействуют с коксом и со шлаковым расплавом, что приводит к восстановлению кремния по схеме: (Мn, Fе)7C3 + (SiО2) → [Si]Mn,Fe + СО.

Высокоуглеродистый ферромарганец ФМн78 (до 0,7% Р) выплавляют в основном экономичным бесфлюсовым процессом. Получаемый при этом высокомарганцевый передельный шлак (38%Мn) используют в качестве исходно-

го компонента шихты для выплавки силикомарганца с пониженным содержанием фосфора, что повышает извлечение марганца и снижает расход шихтовых материалов.

При флюсовом способе высокоуглеродистый ферромарганец выплавляют с использованием исходных концентратов, коксика и известняка. Для достижения более низкого содержания фосфора в шихту применяют расчетное количество передельного высокомарганцевого малофосфористого шлака. Процесс ведут на более полное восстановление марганца и получение отвального шлака основностью %СаО/%SiO2 1,0–1,2 и содержанием MnO 10–14%.

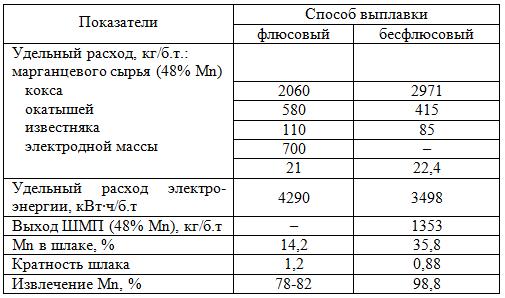

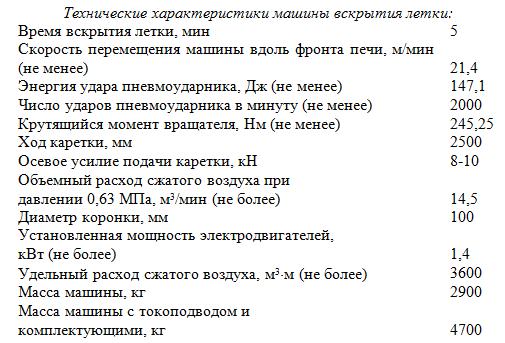

Флюсовый способ менее экономный в сравнении с бесфлюсовым (табл. 6.10). Независимо от способа выплавки ферромарганца выпуск сплава и шлака из шестиэлектродных печей РПЗ-63 производится из трех леток печи поочередно в ковш. Летку вскрывают машиной, которая способна перемещаться по направляющим, бурить леточное отверстие, зачищать переднюю стенку печи в зоне летки, выбивать внутрь печи пробку оставшейся в летке невыбуренной леточной массы и возвращаться висходное положение.

Таблица 6.10. Основные технико-экономические показатели выплавки высокоуглеродистого ферромарганца

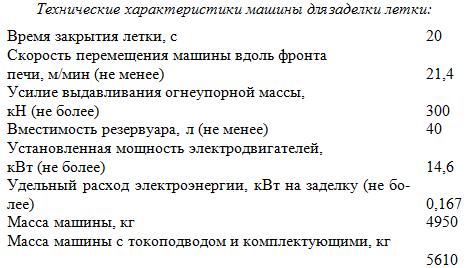

Машина заделки летки осуществляет следующие операции по закрытию летки: перемещается к летке, фиксируется относительно печи, выпрессовывает леточную углеродистую массу в леточное отверстие, после чего возвращается в исходное положение. Приводы передвижения машины и перемещения поршня – электрические.

Технические характеристики машины для заделки летки:

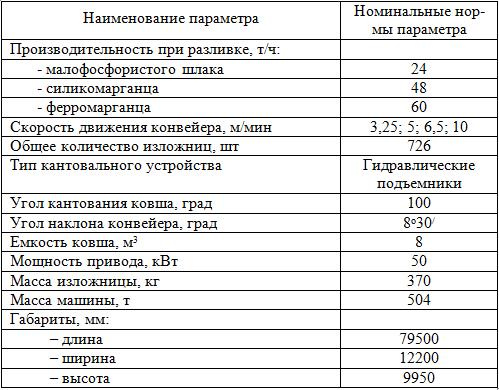

После выпуска продуктов плавки тележку с ковшом подают в разливочный пролет. Шлак сливают в чашу, а оставшийся в ковше шлак загущают песком для предупреждения попадания его на слитки. Затем ковш с ферромарганцем подают на разливочную машину, а шлак вывозят для шлакопереработки или в отвал. Ферромарганец разливают на ленточных машинах с чугунными изложницами.

Разливочная машина МРФ 4-722-270 предназначена для разливки ферросплавов в изложницы, охлаждения, формирования слитков и транспортировки их на склад готовой продукции. Она представляет собой замкнутый двухленточный конвейер длиной 70 м. Основные технические данные разливочной машины приведены в табл. 6.11.Оптимальная температура разливки ферромарганца 1З80–1340оС, толщина слитка в изложнице 85 мм.

Фракционирование ферросплавов на НЗФ осуществляется дробильно-сортировочным комплексом (ДСК), в состав которого входят: щековая дробилка фирмы «Kueken», оснащенная приспособлением для регулирования выходной щели от 50 до 150 мм и обеспечивающая дробление металла без трения, вибрационный грохот фирмы «Seko», состоящий из короба в сборе с тремя съемными ситами, и питатель Р1-1211.

Таблица 6.11. Технические характеристики разливочной машины МРФ-4-722-270

В зависимости от требуемого класса крупности готовой продукции на дробилке устанавливают определенную выходную щель, а на грохоте необходимые сита с размерами ячеек 80х80, 70х70, 50х50, 20х20, 10х10 и 5х5 мм. Производительность ДСК составляет 120–150 тыс. т/год в зависимости от фракции.

Наряду с получением высокоуглеродистого ферромарганца в электропечах в современных условиях частично восстановлено производство его в доменных печах. На Косогорском металлургическом заводе (Россия) выплавка ферромарганца ведется в трех доменных печах объемом 880, 706 и 408 м3.

марганца. Повышение температуры дутья на 100оС дает экономию кокса 6–8%. С учетом этого на заводе были построены два высокотемпературных малогабаритных воздухонагревателя с корундовой шариковой насадкой с на-гревом дутья до 1400оС. Благоприятные условия для восстановления марганца создают основные шлаки. Оптимальной основностью следует считать отношение СаО/SiO2, равное 1,2–1,3 при содержании 6–8% MgO. При применении карбонатной руды улучшается газопроницаемость шихты, понижается температура колошника, снижается расход сырых флюсов, повышается утилизация марганца. Доля карбонатной руды в шихте ограничивается высоким содержанием в ней фосфора. Этот недостаток был компенсирован освоением в производстве ушкатынской марганцевой руды. В последние годы на заводе ведутся работы по вовлечению в производство железофлюса основностью 3,5. Его использование позволило исключить из шихты дорогостоящие металлодобавки и резко сократить расход сырых флюсов.

На ОАО «Магнитогорский металлургический комбинат» ферромарганец выплавляется в доменной печи с использованием марганцевой руды Жайремского месторождения*. Удельный расход шихтовых материалов определяется путем решения системы трех уравнений: по марганцу, основности шлака и содержанию магнезии. Выход шлака составляет 1150 кг/т сплава. Фурменный газ имеет состав: 34,8% СО, 2,7% Н2, 62,5% N2. В дутье поступает 30 м3/т технологического кислорода, 60 м3/т природного газа. Температура воздухонагревателя 1250оС. Состав колошникового газа: 9,5% СО2, 31,4% СО, 2,0% Н2 и 57,1% N2.