10.6. Технология получения феррованадия силико-алюминотермическим способом |

Содержание > ГЛАВА 10. Электрометаллургия феррованадия > 10.6. Технология получения феррованадия силико-алюминотермическим способом

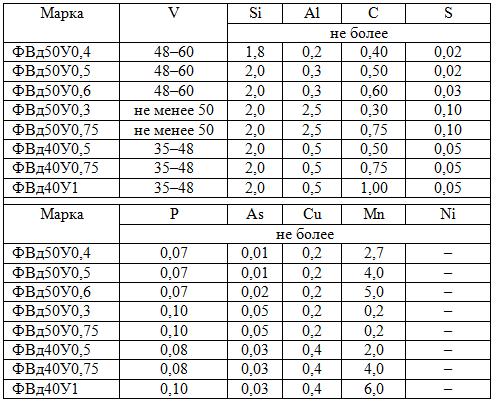

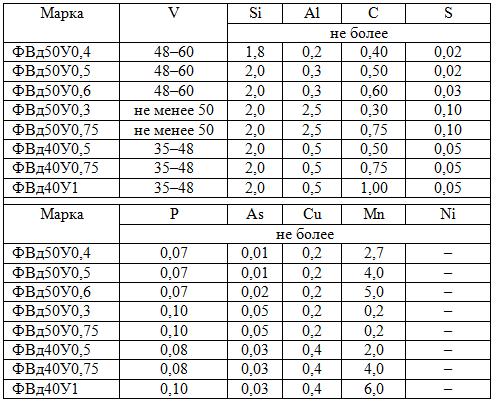

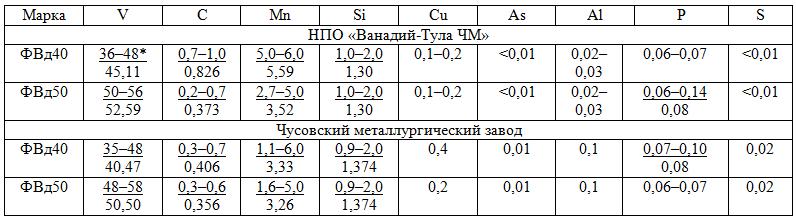

В зависимости от содержания примесей выплавляют феррованадий нескольких марок (табл. 10.2).

Таблица 10.2. Состав феррованадия, %, по ГОСТ 27130-94 (ISО 5451-80)

Основное количество феррованадия получают восстановлением V2O5 кремнием ферросилиция и алюминием в присутствии извести в дуговой электропечи сталеплавильного типа мощностью 3000 кВ∙А. Реакции восстановления V2O5 кремнием в присутствии СаО имеют вид:

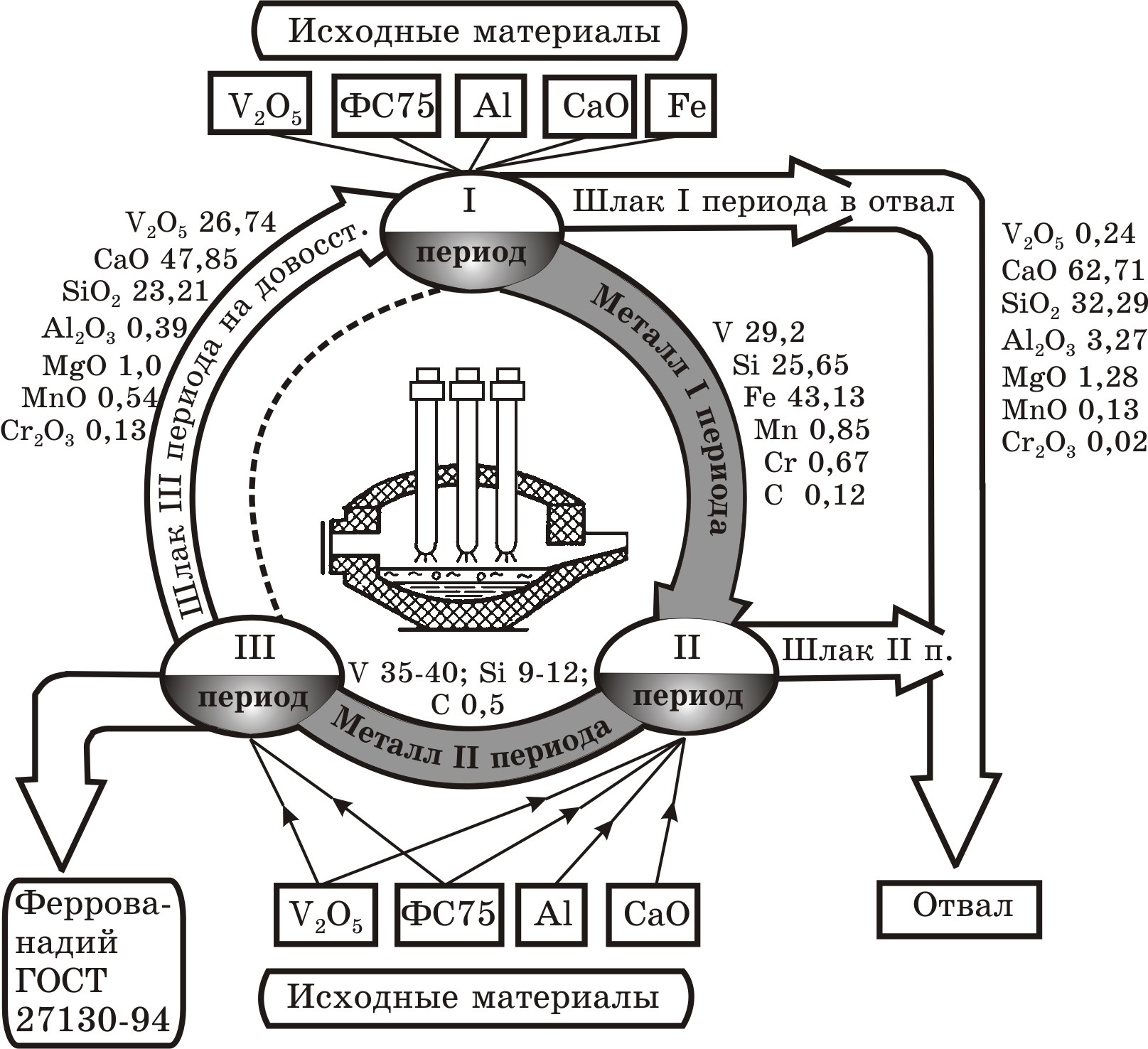

Технологический процесс выплавки феррованадия в дуговой электропечи включает три периода. Целью первого периода является восстановление ванадия из оборотных (возвратных) продуктов плавки третьего периода. В печь загружают шихту, состоящую из оборотного шлака; извести; ферросилиция; алюминия; пентаоксида ванадия; металлоотсевов и стальной обрези. В результате восстановительных процессов содержание V2O5 в шлаке снижается до 0,25–0,35%, металл к концу периода содержит 25–30% V, 20–24% Si и 0,3–0,5% C.

Шлак с низким содержанием ванадия выпускают из печи. Во втором периоде основными операциями являются: восстановление V2O5 кремнием и алюминием, получение металла с содержанием ≥35% V и 10–12% Si, доводка и выпуск отвального шлака.

Во второй период в печь загружают пентаоксид ванадия, известь, 75%-ный ферросилиций, алюминий. После расплавления шихты перемешивают металл и шлак для ускорения восстановления ванадия. В это время металл содержит 6–8% Si, а шлак 8–10% V2O5. Затем загружают ферросилиций и алюминий, восстанавливая ванадий из шлака. За 15–20 мин до конца второго периода отбирают пробу металла, в которой должно содержаться 35–40% V, 9-12% Si и 0,4–0,6% C, а отвальный шлак второго периода – не более 0,35% V2O5. При содержании V2O5 в шлаке не более 0,35% шлак выпускают из печи.

В третьем периоде (рафинировочном) ведут окисление кремния, растворенного в металле, пентаоксидом ванадия и получают феррованадий заданного состава. Шлак с высоким содержанием ванадия используется в первый период плавки. В начале третьего (рафинировочного) периода в печь заваливают пентаоксид ванадия и известь. В конце периода металл и шлак перемешивают. При содержании в феррованадии ≤2% Si его выпускают в ковш, футерованный шамотом с магнезитовой обмазкой.

Шлак третьего периода содержит 12–16% V2O5, его выпускают в шлаковню и используют в первом периоде следующей плавки. Феррованадий разливают в вертикальные чугунные изложницы. Химические составы феррованадия, производимого на НПО «Ванадий-Тула ЧМ» и Чусовском металлургическом заводе, приведены в табл. 10.3.

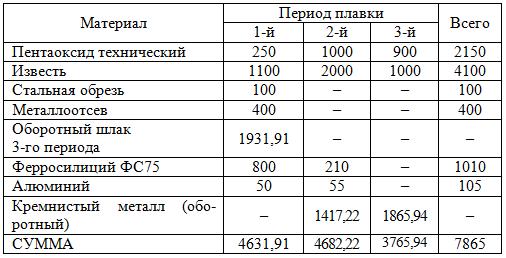

Как следует из данных табл. 10.4, на одну плавку феррованадия в дуговой электропечи расходуется 7865 кг шихтовых материалов, в том числе 2150 кг пентаоксида ванадия, 1010 кг ферросилиция марки ФС75, 105 кг алюминия, 4100 кг извести.

Таблица 10.4. Расход шихтовых материалов, оборотного шлака и кремнистого металла по периодам плавки при выплавке феррованадия

Особенностью трехпериодной технологии производства феррованадия силикоалюминотермическим способом в дуговой электропечи, как это следует из приведенного выше, состоит в том, что плавка ведется по «закольцованному» режиму, что учитывается в приведенной табл. 10.4 по составам и расходом шихтовых материалов. Схема «закольцованной» трехстадийной промышленной технологии производства феррованадия с указанием шихтовых компонентов и их химсостава (в мас.%) по периодам плавки представлена на рис. 10.11.

Рис. 10.11. Трехпериодная технологическая схема получения

стандартного феррованадия в дуговой электропечи

силикоалюминотермическим способом с использованием пентаоксида

Таблица 10.3. Фактический химический состав феррованадия, %

* Числитель – диапазон изменений, знаменатель – среднее значение.

Улавливание, очистка и утилизация пылегазовых образований.

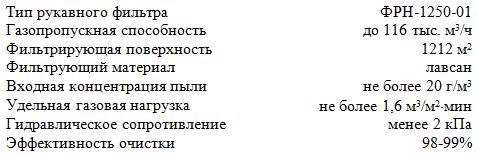

Улавливание мелкодисперсной пыли, образующейся при выплавке феррованадия производится рукавными фильтрами следующей технической характеристики:

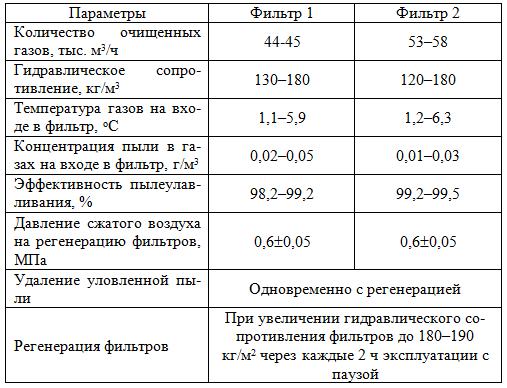

За каждым рукавным фильтром установлен дымосос с электродвигателем мощностью 315 кВт и числом оборотов – 1500 об/мин. Очищенные газы направляются в общую дымовую трубу высотой 70 м. При оптимальных параметрах работы фильтров (табл. 10.5) газ очищается до санитарных норм.

Таблица 10.5. Параметры работы рукавных фильтров электропечей для выплавки феррованадия

Утилизация уловленной пыли позволяет улучшить показатели производства феррованадия.