14.3. Технология получения и рафинирования ферроникеля |

Содержание > ГЛАВА 14. Электрометаллургия ферроникеля > 14.3. Технология получения и рафинирования ферроникеля

Производство ферроникеля организовано на ООО «Побужский ферроникелевый комбинат» (Украина) с использованием окисленных никельсодержащих руд Побужского месторождения (0,9–1,0% Ni) и импортных – относительно богатых по содержанию никеля (2,0–2,7%). Добываемая открытым способом побужская никельсодержащая руда имеет следующий химсостав (в %):

![]()

При использовании побужской руды получают бедный ферроникель (4–6% Ni) при высоком удельном расходе электроэнергии. Импортная никелевая руда из Новой Каледонии позволяет выплавлять ферроникель с содержанием 15-25% Ni (табл. 14.2).

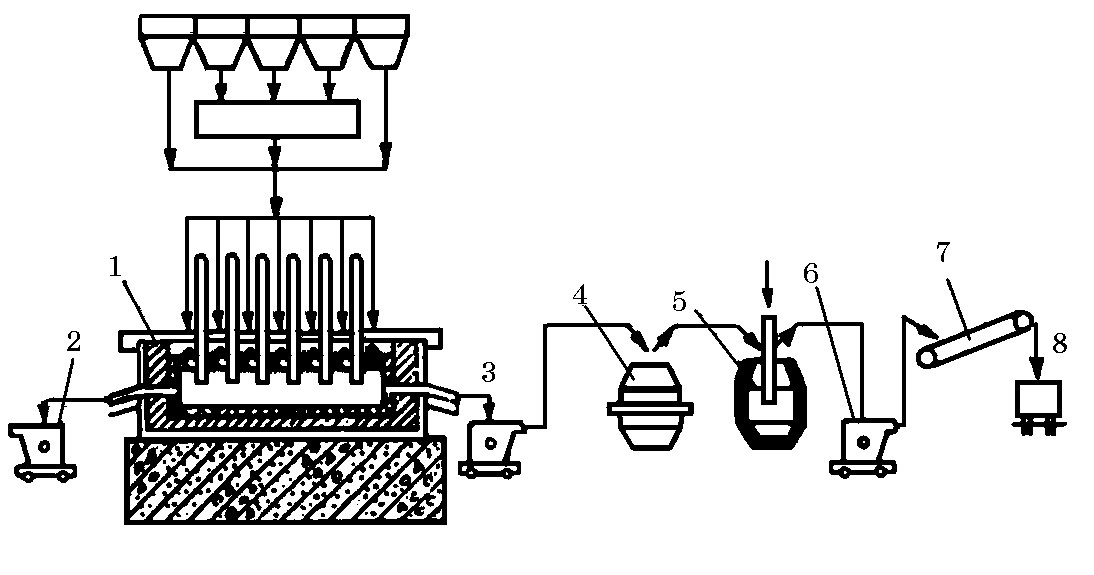

Технологическая схема получения ферроникеля в электропечах включает следующие основные стадии (рис. 14.8):

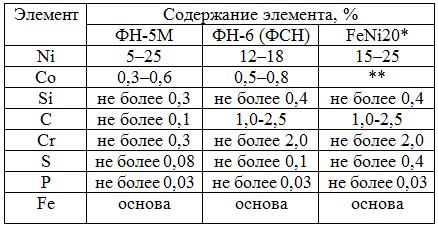

Таблица 14.2. Химический состав ферроникеля производства Побужского ферроникелевого комбината

* По международному стандарту ISO 6501:1998 (E)

** Отношение Co/Ni = 1/20 ¸ 1/40, только для сведения

Рис. 14.8. Технологическая схема производства ферроникеля: 1 – электропечь; 2 – шлаковый ковш; 3 – ковш для чернового никеля; 4 – конвертер с кислой футеровкой для удаления Si и Cr; 5 – конвертер с основной (периклазовой) футеровкой для дефосфорации; 6 – ковш для рафинированного ферроникеля; 7 – разливочная машина; 8 - железнодорожный вагон

При выплавке ферроникеля с использованием бедной побужской никелевой руды шихту для обжига в трубчатых вращающихся печах составляют из следующих компонентов: 1 т сухой руды, 352 кг известняка, 106 кг антрацитового штыба и 5 кг оборотной пыли. Печи имеют диаметр 3 м и длину 75 м. Зона обжига в печи составляет 9-12 м. В качестве топлива используют мазут, расход которого составляет 85,5 кг на 1 т сухой руды. Температура факела достигает 1200оС, а шихты – не выше 850оС во избежание перегрева и образования кольцевых настылей. Печи работают по принципу противотока. Температура отходящих газов 220–300оС, а шихты (огарка) 840оС.

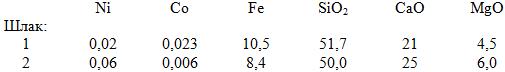

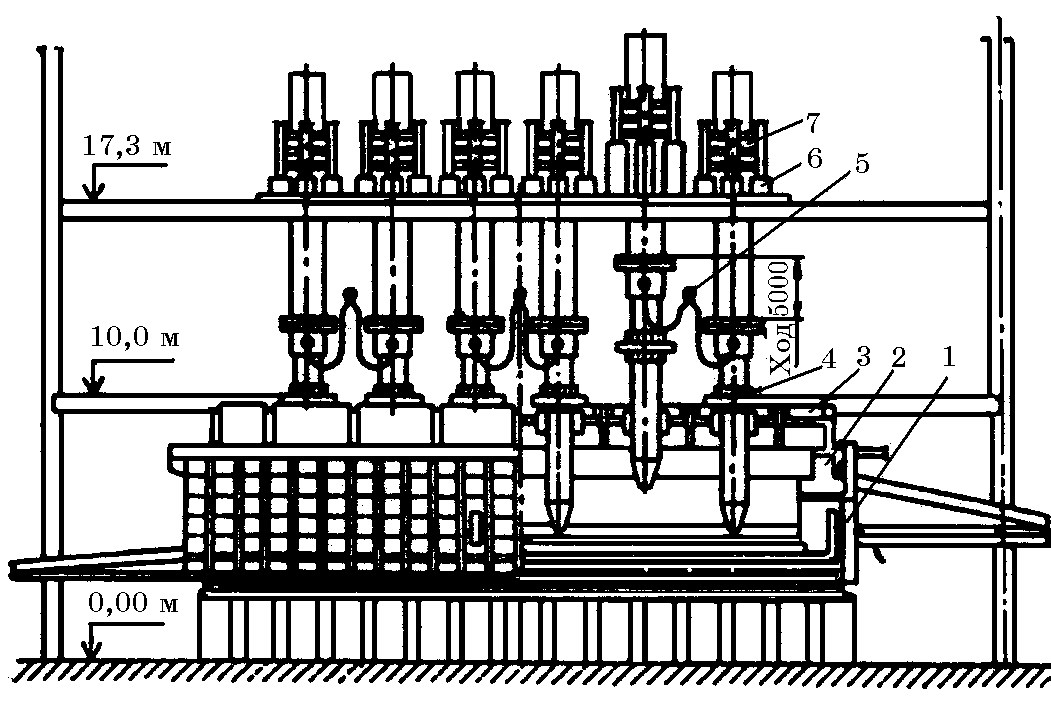

Горячий огарок поступает из трубчатой печи в рудовосстановительную электропечь единичной мощностью 3х16,7 = 50,1 МВ∙А (рис. 14.9). Ванна печи имеет размеры 25,75х9,54х4,76 м. Футеровка ванны: подина и стены в области ферроникеля – огнеупорный кирпич, а в шлаковой зоне – углеродистые блоки. Печь оборудована шестью самообжигающимися электродами диаметром 1200 мм. Максимальный ток в электроде 41,4 кА. Процесс ведут на ступенях напряжения, соответствующих 500, 403 и 297 В. Выпуск продуктов плавки производится раздельно через летки для ферроникеля и для шлака. При проплавлении 1 т огарка получается 120–140 кг чернового ферроникеля и 650–700 кг шлака. Состав печного шлака приведен ниже, %:

Шлак используют в качестве строительного материала. При использовании импортной руды отвальный шлак имеет более высокое содержание MgO и Al2O3.

Рафинирование ферроникеля. Поскольку ферроникель имеет высокое содержание серы, поступающей из углеродистого восстановителя и из руды, он подвергается предварительной внепечной десульфурации в ковше карбонатом натрия (содой). Процесс удаления серы может быть в общем виде представлен реакцией:

[S]Fe-Ni + 2(Na2CO3) + [C] + [Si] = (Na2S) + (Na2SiO3) + 3CO.

При десульфурации ферроникеля в ковше (расход соды 4–5% от веса металла) (см. рис. 14.8) степень десульфурации составляет 50–60%. Очищенный частично от серы ферроникель заливают в конвертер с кислой футеровкой и подвергают продувке кислородом для удаления хрома и кремния. Окисление кремния протекает по реакции:

[Si]Fe-Ni + 2(FeO) = (SiO2) + 2[Fe].

Рис. 14.9. Схема печи для выплавки ферроникеля: 1 – кожух печи; 2 – футеровка; 3 – свод; 4 – уплотнение; 5 – токоподвод; 6 – механизм перемещения электрода; 7 – механизм перепуска электрода

Кислые шлаки способствуют переходу хрома из ферроникеля в шлак по реакции:

2[Cr]Fe-Ni + 2(FeO) + (SiO2) = (2CrO∙SiO2) + 2[Fe]Ni.

Отвальный шлак рафинирования ферроникеля в кислом конвертере имеет следующий состав, %: 52-55 SiO2; 15-25 Fe; 1,7 CaO; 2-6 MgO; 1-8 Cr2O3; 3 Al2O3; 0,09 Ni.

После рафинирования в конвертере с кислой футеровкой ферроникель заливают в конвертер с основной футеровкой (см. рис. 14.8) и подвергают конвертированию для удаления фосфора. Процесс окисления фосфора в основном конвертере при наличии высокоосновных шлаков происходит по реакции:

2[P]Fe-Ni + 5(FeO) + 4(CaO) = (4CaO∙P2O5) + 5[Fe].

При продувке расплава кислородом в конвертере, наряду с дефосфорацией при достижении более высокой температуры происходит и окисление углерода.

Ферроникель разливают на конвейерных машинах. Масса слитка 25-35 кг. Шлак основного конвертирования имеет следующий состав, %: СаО 15–20; SiO2 5–10; FeO 35–50; Ni 0,05; Co 0,005; Cr2O3 1–10. Шлак кислого и основного конвертирования подвергают магнитной сепарации для извлечения частичек ферроникеля. Удельный расход электроэнергии на металлургическую переработку 1 т побужской сухой никельсодержащей руды с 1% Ni составляет 810 кВт∙ч/т или 78200 кВт∙ч∙на 1 т никеля. При использовании импортной руды с 2,5–3,0% Ni удельный расход электроэнергии в два раза ниже.

Материальный баланс производства ферроникеля с использованием руды из Новой Каледонии*. Проведен материальный баланс процессов на стадии обжига шихты и электроплавки огарка при использовании никелевой руды из Новой Каледонии. По полученным данным** составлен сквозной баланс, выплавляющий обе стадии технологической схемы получения огарка и его электроплавки.

Для составления материального баланса в течение всей опытной кампании производства ферроникеля отбирали пробы исходных компонентов шихты, продуктов обжига (огарка, пыли) и электроплавки (ферроникеля, шлаков, отвального шлака и возвратной пыли (табл. 14.3).

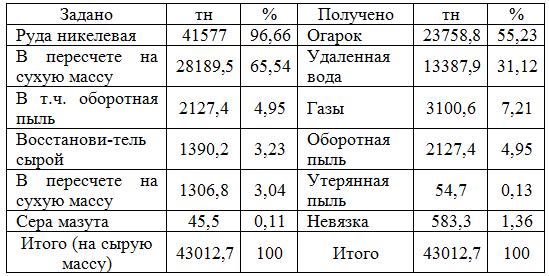

Результаты составления материального баланса на стадии обжига и исходной руды с углеродистым восстановителем в трубчатых вращающихся печах (табл. 14.4) свидетельствует, что в опытный период израсходовано 41577 т сырой никелевой руды, 1306 т углеродистого восстановителя (в пересчете на сухую массу) и получено 23758,8 т огарка со средним содержанием 2,41% Ni.

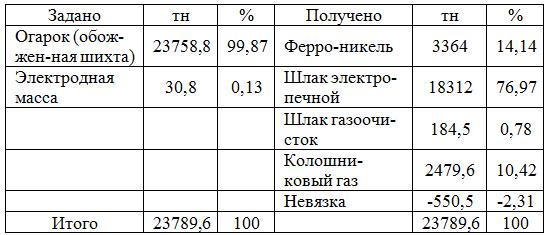

В опытный период в двух рудовсстановительных электропечах израсходовано 23758,8 т огарка и 30,8 т электродной массы. В итоге получено 3364 т чернового ферроникеля (без рафинирования) со средним содержанием никеля 16,86% и сопутствующие материалы (отвальный электропечной шлак с 0,085% Ni, шламы газоочисток пыле газовых образований от электропечей и колошниковый газ (табл. 14.5).

Таблица 14.3. Средний химический состав продуктов переработки окисной никелевой руды

Таблица 14.4. Материальный баланс обжига исходной шихты (никелевой руды, углерод истого восстановите ля и оборотной пыли)

Таблица 14.5. Материальный баланс электроплавильного передела

Результаты сквозного материального баланса обобщены в табл. 14.6.

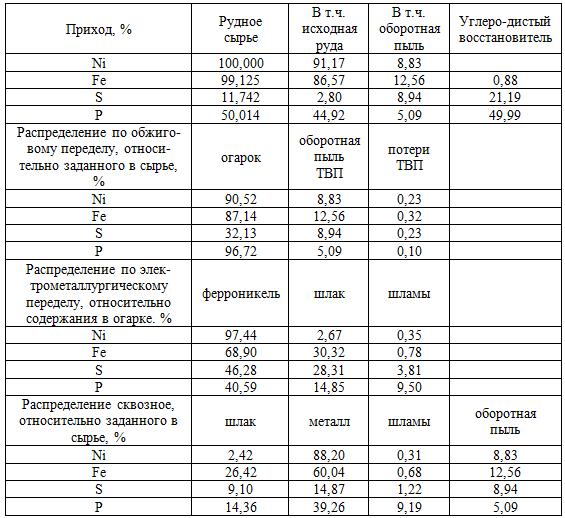

Согласно данным сквозного баланса извлечение никеля в черновой ферроникель составляет 96,76%, потери никеля с пылью около 0,25%, в шламы переходит 0,34%; Ni в отвальные шлаки – 2,65% Ni. Распределение Ni и других элементов между продуктами получения огарка и его электроплавки при получении чернового ферроникеля приведено в табл. 14.7.

Таблица 14.6 Сквозной материальный баланс электроплавки огарка в дуговых электропечах с получением чернового (не рафинированного ферроникеля)

Источниками поступления серы в шихту являются углеродистый восстановитель и мазут (1,8% S), а фосфора – углеродистый восстановитель и никелевая руда. При обжиге в трубчатой вращающейся печи 32,13% серы переходит в огарок, остальное количество – в газы и пыль. Сера практически полностью переходит из восстановителя в огарок, а из мазута в огарок 16,48%. Фосфор поступает с никелевой рудой, восстановителем и практически полностью поступает в огарок в рудовосстановительной электропечи.

Выход огарка от заданного в переработку с сырья (никелевой руды, оборотной пыли и углеродистого восстановителя) колебался от 82% до 90% в зависимости от количества возвращаемой в производство пыли и в среднем составил 84%. Выход чернового ферроникеля составил 14,14%, выход шлака 76,97%. Кратность шлака основностью (%СаО + %MgO/%SiO2) равной 0,61 составила 5,45. В зависимости от состава исходной никелевой руды и содержания никеля получаемого в ферроникеле плотность шлака колебалась от 4,73 до 7,6 г/см3. Извлечение никеля в огарок 99,287%, а на стадии электроплавки огарка в черновой никель 97,44%. Сквозное извлечение никеля в черновой ферроникель из импортной руды по двух стадийной технологической схеме 96,74%, железа – 69,35%.

Таблица 14.7. Распределение основных извлекаемых в ферроникель между продуктами при получении огарка и чернового ферроникеля*

* Невязки элементов по балансу никеля и железа составили до ± 0,5%, а по балансу S и Р – несколько десятков %%.

В связи с относительно большим количеством оборотной рудной пыли, содержащей 2,41% Ni, необходимо ее окусковать, так как использование ее без окускования сопровождается усилением уноса ее из трубчатых вращающихся печей.

В России ферроникель выплавляют из руды с содержанием 1,0–1,2% Ni в трехфазной круглой печи мощностью 24 МВА на Бурухтальском заводе (Оренбургская обл.). Черновой ферроникель с 10–12% Ni конвертируют с получением товарного ферроникеля с 14–16% Ni.

В Институте металлургии УрО РАН разрабатывается технология получения ферроникеля методом продувки расплава железоникелевой руды восстановительным газом*. Согласно данным разработанных исследований, содержание никеля в получаемом продукте возрастает в десятки раз по сравнению с исходной рудой и составляет около 70%. Свежевосстановленный металл при перемешивании коагулирует и осаждается, формируя донную металлическую фазу – ферроникель. При добавке 20% известняка и при содержании никеля общего в шлаке 0,10%, концентрация никеля в ферроникеле достигает 70% при извлечении 93,1%. При этом извлечение железа в ферроникель составляет 4,2%.

ООО «ПФК» – экологически чистое современное электроферросплавное предприятие с малоотходной технологией. Все газы, аспирационные воздушные отсосы на всех участках сквозной технологической линии подвергаются очистке от пыли, которая возвращается в производство. На комбинате осуществлен полный водооборот. Отвальные электропечные и конвертерные шлаки реализуются потребителем для использования в качестве щебня и песка при автодорожном строительстве и других целей в смежных отраслях промышленности

Современное состояние электрометаллургической переработки окисленных никелевых руд на заводах различных континентов представлены в аналитическом обзоре**. Отмечается, что химсостав используемых на зарубежных заводах никелевых руд колеблется в широких предела: % 1–2,9 Ni; 0,03–0,1 Co; 10–32 Feобщ; до 45 SiO2; до 28% MgO.

Существуют планы строительства трех новых ферроникелевых заводов (в Индонезии, Новой Каледонии и Казахстане (г. Шевченко). На заводе в г. Шевченко предполагают использовать новую технологию выплавки ферроникеля, разработанную фирмой Mintek – плавку в печах постоянного тока, что позволяет плавить тонкие и пылевидные материалы, не загрязняя окружающую среду.