17.4. Технология получения ферробора |

Содержание > ГЛАВА 17. Электрометаллургия ферробора и карбида бора > 17.4. Технология получения ферробора

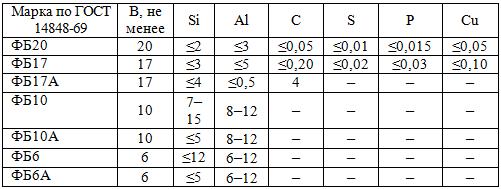

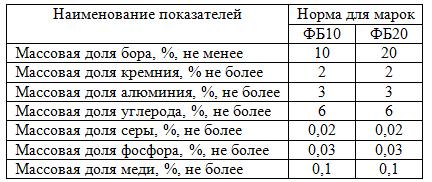

Алюминотермический способ. Производимый ферробор по химическому составу должен удовлетворять требованиям ГОСТ 14848-69 (табл. 17.3).

Таблица 17.3. Химический состав, %, алюминотермического ферробора

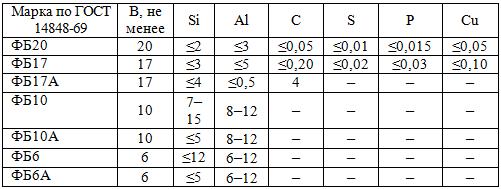

Для получения ферробора и его сплавов наиболее широко применяется электропечная плавка на блок. Основная часть шихты при выплавке ферробора марок ФБ17 и ФБ10 включает боратовую руду и стружку вторичного алюминия (0,1% С, 5% Si, 0,01% S; сл. – Р; 7% Cu). Железотермитный осадитель состоит из железной окалины (0,2% С; 1,2% Si; 0,02% S; 0,03% P и 0,12% Cu) и стружки вторичного алюминия. Доля железного осадителя составляет 20–23% от общей массы шихты. Запальная смесь включает обожженную боратовую руду, железную окалину и вторичный алюминий. Примерные составы шихты для выплавки ферробора приведены в табл. 17.4.

Таблица 17.4. Состав шихты для получения алюминотермического ферробора (числитель – т, знаменатель – %)

Ферробор выплавляют в электропечи мощностью 100 кВ∙A. Металлоприемник футеруют магнезитовым кирпичом. Ванну печи, установленную на тележке, закатывают под электроды. Плавку можно разделить на три периода: образование расплава, восстановление оксидов и обработка шлака осадителем.

Полученный ферробор содержит 10–11% В; 7–12% Si; 0,03–0,2% Al. При этом расходуется на 1 т сплава (базовое содержание бора 5%) 1200 кг обожженной руды, 500 кг вторичного алюминия в виде стружки и 60-70 кг алюминия в виде чушек, 130 кг стальной стружки, 380 кг окалины, 20 кг извести при расходе электроэнергии 500 кВт∙ч. Извлечение бора 60–65%. Шлак имеет следующий состав, %: 6–10 В2О3; 0,6–1,2 SiO2; 10–14 CaO; 3–7 MgO; 2–4 FeO; 65–73 Al2O3. Минералогический состав шлака следующий: корунд (α-Al2O3), гексаалюминат кальция (CaO∙6Al2O3), шпинель (MgO∙Al2O3), алюминаты кальция (CaO∙2Al2O3 и CaO∙Al2O3) и бораты кальция (2CaO∙B2O3; CaO∙B2O3). В состав стекла входят оксиды кальция, бора, алюминия; кроме того, наблюдается до 5% включений ферробора. Плотность шлака составляет 3,58-3,94 г/см3.

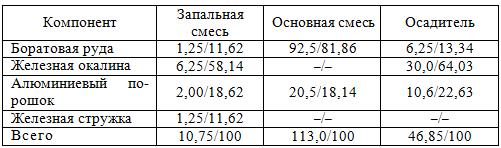

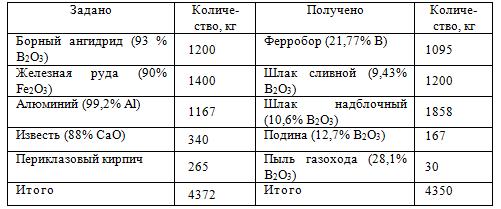

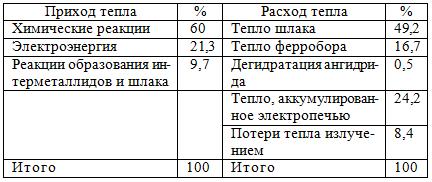

Материальный и тепловой балансы выплавки ферробора алюминотермическим процессом приведены в табл. 17.5.

Плавка ферробора возможна и в наклоняющейся печи с выпуском сплава и шлака. Это позволяет использовать для следующей плавки разогретую ванну печи, способствует снижению расхода огнеупоров и цикла плавки.

Карботермический способ. Традиционно ферробор получают дорогим алюминотермическим способом восстановления В2О3 порошком алюминия. Вместе с тем, при выплавке сталей многотоннажного сортамента с содержанием 0,2–0,5% С целесообразно применять высокопроцентный ферробор (20–28% В), получаемый по карботермической технологии*.

Таблица 17.5. Материальный баланс плавки ферробора в электропечах на блок с использованием борного ангидрида

Тепловой баланс плавок ферробора в электропечах на блок с использованием борного ангидрида

Бор, как микролегирующий элемент, даже при небольших добавках в стали оказывает большое влияние на комплекс механических свойств и способствует экономии дорогих и дефицитных легирующих элементов, минерально-сырьевых и энергетических ресурсов. Бор влияет на прокаливаемость стали, причем это проявляется наиболее значительно при концентрациях его в твердом растворе в пределах 0,001-0,004%. Поэтому можно использовать ферробор с 20% бора и содержанием углерода до 6% (табл. 17.6).

Карботермическая технология получения ферробора основана на использовании попутных материалов производства карбида бора (В4С). Шихта для плавки ферробора состоит из борсодержащих материалов, в которых бор содержится в виде В4С, а также окалины Fe3O4 и нефтекокса. С учетом соответствующей стехиометрии участвующих компонентов шихты, химизм процесса можно описать реакциями:

1/4В4С + 2/3Fe3O4 + 29/12C = Fe2B + 8/3CO,

1/4В4С + 1/3Fe3O4 + 13/12C = FeB + 4/3CO.

Таблица 17.6. Требования к химическому составу карботермического ферробора (ТУ 3-05-00222226-40-93, Украина)

При использовании попутного материала – уловленной в рукавных фильтрах пыли В2О3 без применения содержащих В4С компонентов процесс можно представить реакциями:

1/2В2О3 + 2/3Fe3O4 + 25/6C = Fe2B + 25/6CO,

1/2В2О3 + 1/3Fe3O4 + 17/6C = FeB + 17/6CO.

Относительно низкие температуры начала реакций объясняются образованием в продуктах реакций термодинамически прочных химических соединений Fe2B (8,79% В и 91,2% Fe) и FeB (16,17% В и 83,8% Fe). Энтальпия образования Fe2B ∆Н ообр = –71,06 Дж/моль, а FeB ∆Н ообр = –71230 Дж/моль.

Наряду с окалиной для снижения удельного расхода электроэнергии в шихтовых смесях рекомендуется использовать железную стружку.

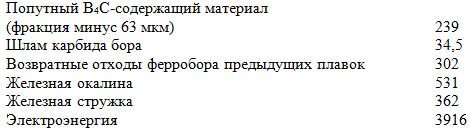

Удельные расходы шихтовых компонентов (в кг) и электроэнергии (в кВт×ч/т) на получение ферробора с 20% В приведены ниже:

Полученный ферробор содержит 21,6–24,9% В, 0,3–0,8% С, 0,1–0,2% Si, 0,3–0,7% Al, 0,003–0,004% S, 0,012–0,018% Р.

Присадка ферробора в предварительно раскисленную сильным раскислителем (алюминием) сталь обеспечивает высокое усвоение бора (до 70%) при стабильном его содержании (0,0020–0,0025% В).