4.5 Технология производства карбида кремния |

Содержание > ГЛАВА 4. Электрометаллургия кремния и карбида кремния > 4.5 Технология производства карбида кремния

Карбид кремния (карборунд) широко применяется в качестве искусственного абразивного материала с высокой микротвердостью. Абразивныйинструмент, изготовленный из карбида кремния (SiС), используют в металлообрабатывающей и металлургической промышленности для зачистки металлопродукции. Высокая термическая и химическая стойкость позволяет использовать его для изготовления огнеупоров. В сочетании с алюмосиликатными волокнами SiC, SiO2 входят в состав композиционных материалов.

В электрометаллургии кремния и кремнистых ферросплавов карборунд представляет интерес как промежуточный продукт в сложном физико-химическом процессе выплавки кремния технической чистоты, силикокальция, ферросилиция, силикоалюминия и др.

В природе карбид кремния встречается в виде муасса-нита (SiC), который обнаружен в Иркутской области в 1956г. и в песках Днепровско-Донецкой впадины в 1965г. Искусственный карбид кремния получают восстановлением SiО2 углеродом. Процесс в общем виде может быть представлен реакцией:

SiО2 + 3С = SiС + 2СO; ∆G = 555615 – 322,11Т.

= 555615 – 322,11Т.

Условие ∆G = 0 при рСО 100 кПа соблюдается при 1725 K. Плотность SiС равна 3,22 г/см3, температура разложения 2880 K, теплота образования ∆Н

= 0 при рСО 100 кПа соблюдается при 1725 K. Плотность SiС равна 3,22 г/см3, температура разложения 2880 K, теплота образования ∆Н = 66,16 кДж/моль.

= 66,16 кДж/моль.

Различают черный и зеленый карбокорунд. Оба вида промышленного продукта получают в электрических печах, в которых рабочим сопротивлением является слойкокса (так называемый керн), а также непосредственно шихта, состоящая из углеродистого восстановителя и кварцевого песка. Дляполучения зеленого карбида кремния в шихту добавляют хлорид натрия, снижающий вредное влияние некоторых шихтовых примесей.

Обращают внимание на вредное влияние глинозема в кварцевом песке. Поэтому кварцевые пески подвергаются тщательной промывке. Однако не исключено, что оставшиеся примазки глины, а также зола восстановителей в восстановительных условиях могут образовывать комплексные карбиды типа Аl4SiС и Al4CSi4, имеющие различную стабильность*. При высоких температурах Аl4SiС4 может диссоциировать с образованием SiС, Аlг, Ст. Давление пара Аlг над системой Аl4SiС4–SiС–Ст зависит от температуры по выражению lgр(Па) = –1856/Т + 12143.

По некоторым данным предположительно черный цвет промышленного карбида кремния обусловлен присутствием алюминия. Поваренная соль устраняет это влияние.

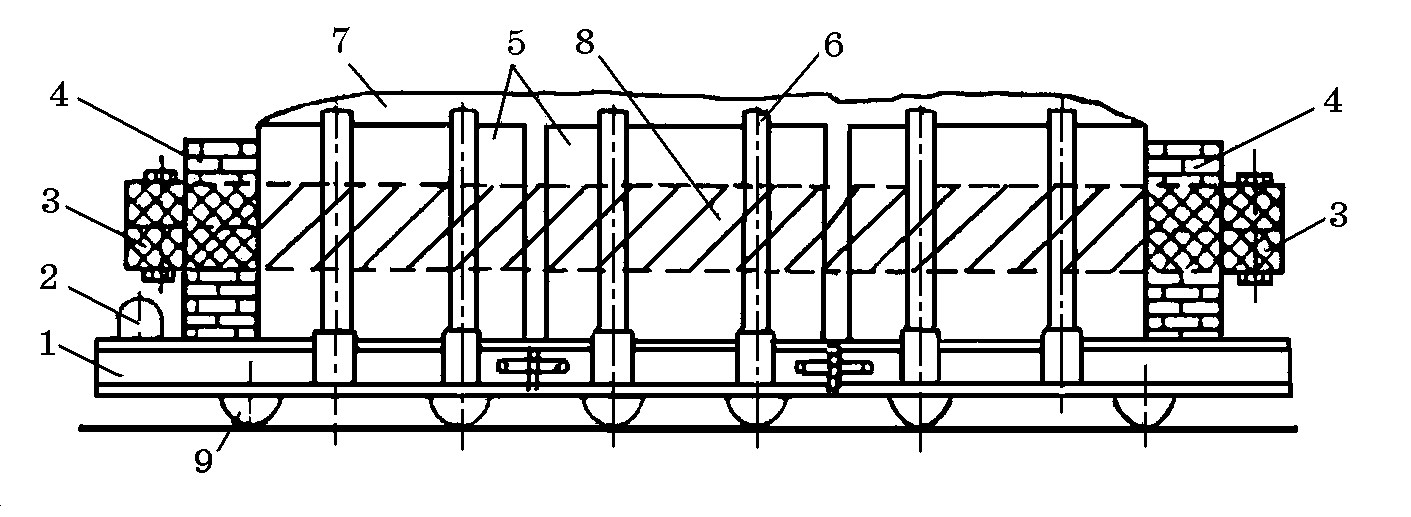

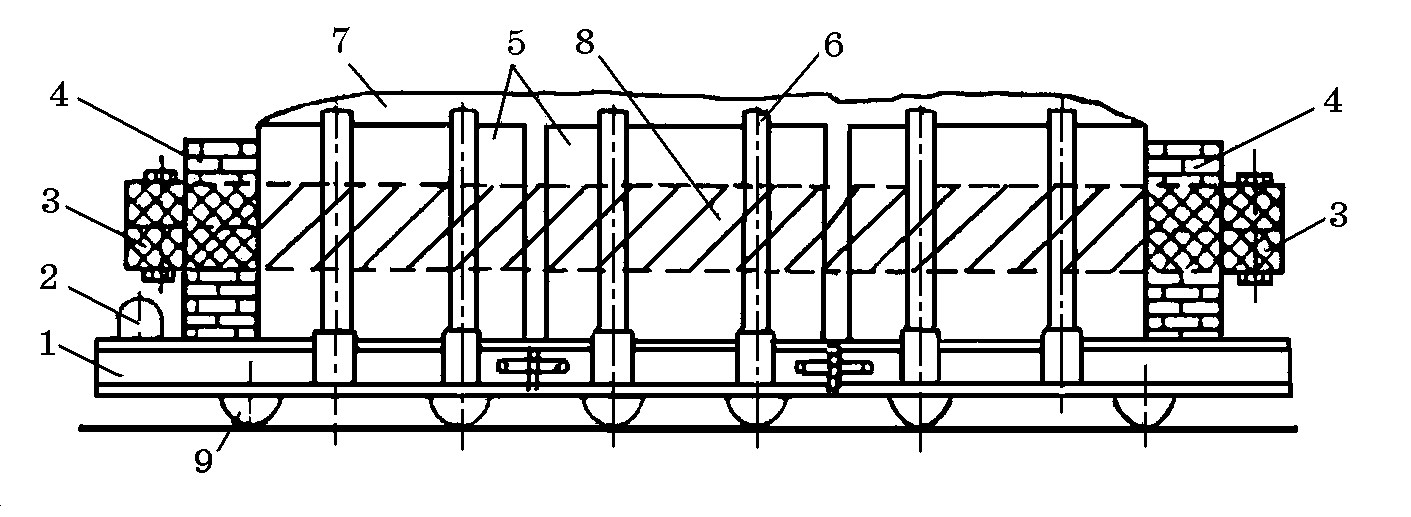

Единичная мощность печи сопротивления составляет 4000–4500 кВ×А. Печь представляет собой самоходную платформу, на концах которой размещены токоподводящие угольные электроды. На дно платформы насыпают возврат, кварцевый песок, а затем выкладывают из кускового нефтяного кокса керн, который и является в начальный период процесса рабочим сопротивлением. Сверху на керн насыпают реакционную шихту (рис. 4.11). Ниже приведен удельный расход шихтовых материалов и электроэнергии при получении черного (числитель) и зеленого (знаменатель) карбида кремния:

Расход материалов, кг/т:

песка кварцевого 1750/2000

антрацита 900/700

кокса нефтяного 300/600

опилок древесных 170/370

соли поваренной (NаСl) –/230

Расход электроэнергии, кВт×ч/т 8200/10000

Рис. 4.11. Самоходная электропечь сопротивления для получения

карбида кремния:

1 – тележка; 2 – механизм передвижения печи; 3 – узел токоподвода;

4 – торцевые стенки; 5 – съемные щиты; 6 – упорные стойки; 7 – шихта; 8 – керн; 9 – колесные пары

Кварцевый песок должен применяться чистым по примесям (99,6% SiO2; 0,3% FeО; 0,07% Аl2O3; 0,04% СаО; 0,03% Мg0; 0,02% ТiO2). В качестве восстановителя могут использоваться только малозольные углеродистые материалы: антрацит (3% золы, 93% Ст); нефтяной кокс (0,8% золы, 94% Ст, 5% летучих веществ, 3% влаги). В печь загружают 50–65 т шихты и 3200–4500 кг керна, затем ее подключают к печному трансформатору. Процесс получения карбокорунда контролируют в основном по расходу электроэнергии.

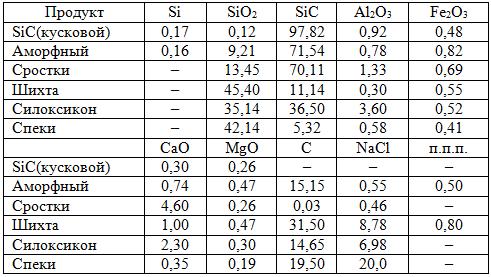

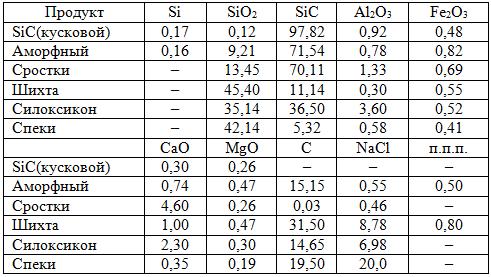

Для печи с установленной мощностью трансформатора 3500 кВт процесс считается законченным, если расход электроэнергии составляет 65–70 МВт×ч. Охлаждают печь в течение 24–32 ч, затем ее содержимое разбирают. Химический состав продуктов приведен табл. 4.6.

Таблица 4.6. Химический состав, %, продуктов получения зеленого карбокорунда

Кусковой SiС направляют на дальнейшую переработку для получения абразивного зерна различных классов, а «сростки», содержащие до 70% SiС, используют при выплавке ферросилиция, производстве огнеупорных масс, в составе углеродных масс для самообжигающихся электродов и других целей. Карбид кремния, вводимый в шихту для выплавки ферросилиция, сравнительно легко разрушается металлическим железом по реакции:

SiС + Fе = [Si]Fe + Ст

Эта реакция может протекать до тех пор, пока содержание кремния в сплаве не достигнет 23–24% с образованием силикокарбида Fе5Si3Сx, находящегося в равновесии с карбидом кремния.

Промышленное производство карбида кремния сопровождается выделением большого объема газообразных продуктов химических реакций. В соответствии с конструкцией печи и способом ее загрузки СО, образующийся по реакции SiO2 + 3С = SiC + 2СO должен догореть до СО2. Однако по некоторым причинам имеет место неполное окисление СО до СО2, и часть СО поступает в окружающую среду. Сера, содержащаяся в углеродистых восстановителях, переходит в газообразную фазу в виде различных соединений. При t > 900оС SiС может взаимодействовать с парами серы по реакции

SiС + 4Sпар ↔ SiS2 + СS2,

а также с галогенами с образованием вредных соединений.

Изложенное требует создания систем улавливания и очистки пылегазовых выбросов, что реализовано в промышленности