6.5. Технология выплавки ферросиликомарганца |

Содержание > ГЛАВА 6. Электрометаллургия марганцевых ферросплавов > 6.5. Технология выплавки ферросиликомарганца

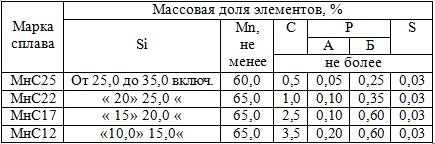

Силикомарганец, а по новой терминологии согласно ДСТУ-3548-97 ферросиликомарганец, используется для раскисления и легирования стали, сплавов, чугуна, производства рафинированных марганцевых сплавов в металлургической промышленности. Это ферросплав, основой которого являются марганец с массовой долей не менее 60% и кремний с массовой долей от 10 до 35%, сплав также содержит фосфор, серу и углерод с ограниченными верхними значениями массовых долей (табл. 6.12).

Таблица 6.12. Химический состав ферросиликомарганца по ДСТУ3548–97 (Украина) и ГОСТ4755-80 (Россия)

*Примечание: Буквы и цифры в обозначении марки основы сплава ферросиликомарганца означают: Мн – марганец, С – кремний; цифры, следующие за буквой – среднюю массовую долю кремния в целых единицах.

В зависимости от массовой доли фосфора (Р) ферросиликомарганец подразделяют на группы А и Б, а по размерам кусков – на классы крупности 1, 2, 3, 4, 5.

Марки и химический состав ферросиликомарганца должны соответствовать данным, приведенным в табл. 6.12.

Содержание углерода в сплаве зависит от концентрации кремния: чем больше кремния в сплаве, тем ниже растворимость в нем углерода, поскольку химическая связь Mn–Si выше, чем Mn–C.

Процесс образования силикомарганца состоит из следующих стадий. Вначале развиваются процессы восстановления высших оксидов марганца MnO2, Mn2O3 и Мn3O4 с участием СО а затем МnО – по реакции прямого восстановления до карбида: (МnО) + (1 + х)С → МnСх + СО. В зоне высоких температур заметное развитие получает реакция восстановления кремнезема. Наличие металлического расплава термодинамически облегчает процесс восстановления кремния с образованием ферросиликомарганца (SiO2) + 2С + МnСx = [Мn–Si–Сx] + 2СO.

Ферросиликомарганец в условиях ОАО «НЗФ» выплавляют в электропечах с прямоугольными ваннами (РПЗ-63), с круглыми ваннами (РКЗ–75, РКЗ–27). В шихту используют марганцевый агломерат марок АМНВ–2 (содержание марганца не менее 37%) и АМНВ–1 (не менее 47,5% Mn) крупностью 5–200 мм, спекаемого на агломашинах агломерационного цеха НЗФ. С целью снижения содержания фосфора в ферросиликомарганце от 0,60% до 0,50%; 0,35%; 0,25% и 0,15% в шихте используют шлак марганцевый передельный (ШМП) фракции 0-150 мм. Наряду с никопольским марганцевым концентратом применяют импортные высокомарганцевые низкофосфористые марганцевые руды месторождений Ганы, Габона, Австралии.

В качестве кремнеземсодержащего компонента применяют кварцит (не менее 96% SiO2 и не болем 1,8% Al2O3) крупностью 25–80 мм, а восстановителей – коксик сортированный фракции 5-25 мм и донецкий антрацит. Для формирования печных шлаков определенной основности используют известняк (сумма %СаО + %MnO не менее 51,5%). Отношение Ств/Mn в шихте должно быть 0,38–0,47 (печи РПЗ–63), 0,38–0,4 (печь РКЗ-75); а отношение С/(Mn + SiO2) в интервале 0,19–0,25; SiO2/Mn не более.

Нормальный технологический процесс выплавки ферросиликомарганца характеризуется равномерным сходом шихты, давлением колошникового газа под сводом 1–3 Па (закрытые печи РПЗ–63), 5–20 Па (герметичные печи РПГ-63) и 20–50 Па (печи РКГ–75). Температура газа в подсводовом пространстве не должна превышать 400оС (печи РПЗ-63) и 200оС (печи РКГ–75). Колошниковый газ содержит до 85% СО. При этом содержание кислорода и водорода в колошниковом газе не должно превышать 1,0 и 8% соответственно.

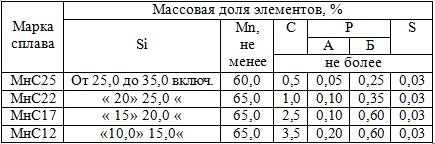

Для выплавки ферросиликомарганца с пониженным содержанием фосфора используют шихты с различным количеством низкофосфористых марганцеворудных компонентов (табл. 6.13).

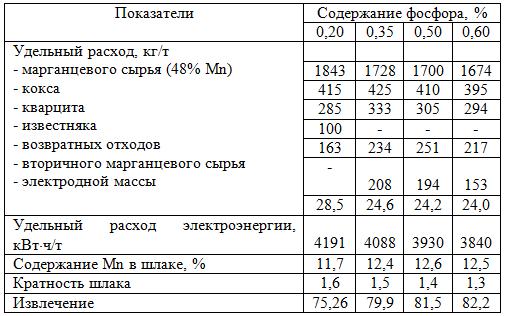

С понижением содержания фосфора в ферросиликомарганце (т.е. с увеличением доли шлака ШМП) существенно повышается удельный расход электроэнергии, растет кратность шлака и снижается полезное извлечение марганца (табл. 6.14).

Таблица 6.13. Составы шихт для выплавки ферросиликомаргаца с различным содержанием фосфора

Таблица 6.14. Технико-экономические показатели выплавки ферросиликомарганца с различным содержанием фосфора

Ферросиликомарганец и шлак из печи РПЗ-63 выпускают через 2 ч (после очередного выпуска) в каскадно установленные ковши (один – для металла и два – для шлака). Летки открывают машиной. Ковши для приема сплава футеруют полужирным часовярским песком при помощи пескомета СБ-50.

Шлак (47–40% SiO2, 13–15% Mn, 12–13% CaO, 5–7% Al2O3, 2,9–3,1% MgO) выпускают в стальные ковши вместимостью 11 м3. Продолжительность выпуска 20-40 мин. Летки закрывают углеродистой леточной массой. Ковши с металлом и шлаком выкатывают в разливочный пролет.

Ферросиликомарганец разливают на разливочной машине типа М720–1И, имеющей следующие характеристики: число конвейеров 2; скорость движения конвейеров 3,25; 5; 7; 10 м/мин; длина по звездочкам 70,4 м; общее число изложниц 725; угол наклона кантователя 100оC.

Система газоочистки печи РПЗ-63 состоит из шести типовых самостоятельных линий и одной общей газодувки. Для охлаждения и мокрой очистки газа расходуется до 50 м3/ч воды. Обычно работает пять линий при одной резервной. На выходе из системы газоочистки в газе содержится до 20 мг/м3 пыли, что позволяет сжигать его в топках котолов.