6.6. Технология выплавки металлического марганца, низко– и среднеуглеродистого ферромарганца |

Содержание > ГЛАВА 6. Электрометаллургия марганцевых ферросплавов > 6.6. Технология выплавки металлического марганца, низко– и среднеуглеродистого ферромарганца

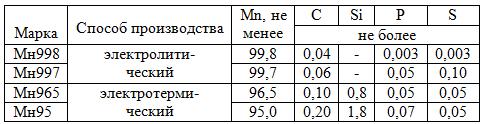

Металлический марганец. Марганец технической чистоты (95–99,8% Мn), называемый в соответствии с ГОСТ 6008–90 металлическим, получают электросиликотермическим и электролитическим способами. В некоторых странах металлический марганец получают алюминотермическим методом. Требования к химическому составу металлического марганца приведены в табл. 6.15. Марганец марок Мн998 и Мн997 получают электролическим, а Мн965 и Мн95 – силикотермическим способами.

Технология металлического марганца электрометаллургическим способом. Силикотермический процесс производства марганцевых ферросплавов основан на реакции восстановления MnO кремнием передельного силикомарганца.

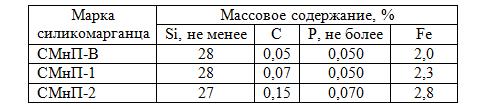

В ретроспективе технология металлического марганца включала три стадии: I – выплавка передельного малофосфористого высокомарганцевого шлака; II — выплавка передельного силикомарганца; III — получение металлического марганца.

Таблица 6.15. Химический состав, %, металлического марганца (по ГОСТ 6008-90)

Недостатком ранее применявшейся технологической схемы являлось образование на первой стадии попутного фосфористого сплава (45-55% Mn, 1,5-3% Р, 0,5% Si, 2,8-3,0% C, остальное железо), который не имел широкого промышленного применения, и поэтому сквозное полезное использование марганца снижается.

С целью повышения полезного использования марганца на первой стадии по действующей технологической схеме (рис. 6.21) на первой стадии получают товарный ферромарганец марки ФМн78Б (до 0,7% Р) и шлак марганцевый передельный (ШМП-78) c 36-38% Mn, 20% SiO2 и 0,012%P). Это потребовало отработки технологии выплавки передельного силикомарганца и металлического марганца, поскольку передельный шлак первой стадии содержит 36-38% Mn против 42-44% по применявшейся ранее технологической схеме.

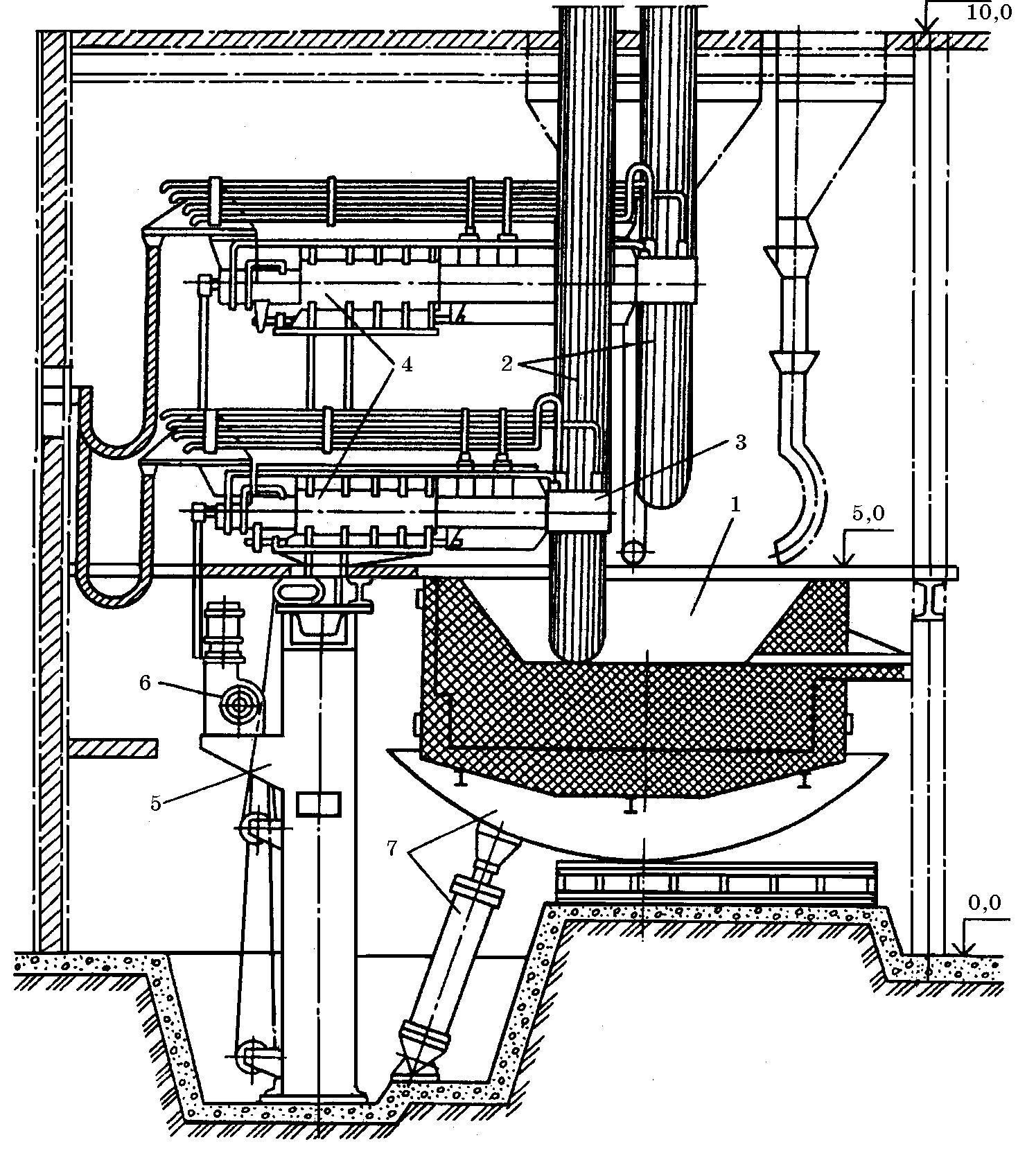

Ферромарганец ФМн78Б и передельный шлак, металлический марганец выплавляют в электропечах с магнезитовой футеровкой (рис. 6.22).

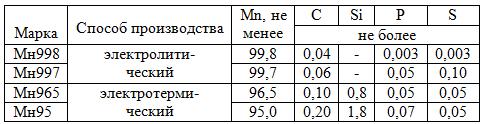

Выплавка передельного силикомарганца. Передельный силикомарганец (табл. 6.16) получают в ферросплавных печах путем совместного восстановления марганца и кремния из шихты, состоящей из передельного малофосфористого марганцевого шлака, кварцита и коксика. Силикомарганец выплавляют в печах мощностью 5 МВ×А непрерывным процессом и периодическим выпуском сплава и шлака.

Таблица 6.16. Химический состав, %, передельного силикомарганца

Рис. 6.21. Трехстадийная технологическая схема производства металлического марганца с получением на первой стадии товарного ферромарганца ФМн78Б и передельного марганцевого шлака ШМП-78

Рис.6.22. Общий вид ферросплавной рафинировочной печи для выплавки металлического марганца марок Мн965 и Мн95:

1 – ванна; 2 – электроды; 3 – контактный узел; 4 – рукав электрододержателя; 5 – телескопическая стойка; 6 – механизм подъема;

7 – люлька и механизм наклона

Нормальный ход печи характеризуется устойчивой посадкой электродов в шихте и равномерным выпуском металла и шлака из печи. Для получения силикомарганца с низким содержанием железа при плавке в печах 5 МВ∙А используют графитированные электроды (ГОСТ 4426–80) диаметром 450 мм. В сплав переходит 83,7% Mn и ~60% Si. В соответствии с расчетом шихты установлен следующий примерный состав навески: 800 кг малофосфористого шлака, 270–280 кг кварцита, 340–360 кг коксика.

Содержание углерода в сплаве составляет 0,08–0,1% при концентрации Si 27–29%. Химический состав отвального шлака силикомарганца (в %): 8,6 Mn (11,09 MnO), 18,8 CaO, 10,0 MgO, 46,8 SiO2, 9,9 Al2O3, 0,002 P, 1,7 S. Кратность шлака составляет 0,8–1.

Выплавка металлического марганца. Восстановление МnО кремнием силикомарганца можно представить следующим уравнением:

n(MnO∙mSiO2) + [Si] = 2x[Mn] + (n – 2x)MnO∙(m + x)SiO2.

Введение оксида кальция улучшает термодинамические условия протекания процесса, сдвигая его в сторону более полного извлечения марганца и выхода металла. Для реакции

2МnОж + [Si]+ 2СаОт = 2Мn + 2СаО Si02(т)

∆G01500-16000C= 18480 + 86,47Т.

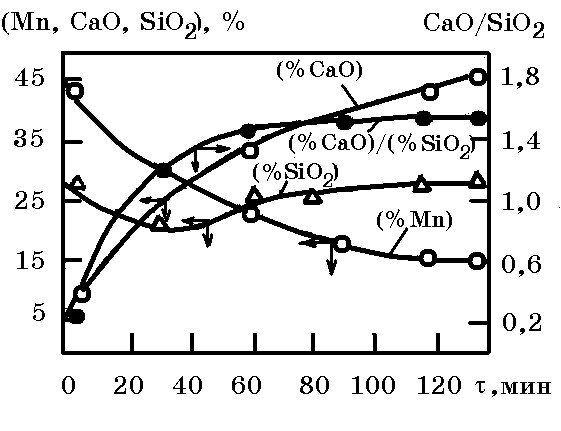

Добавка СаО в систему МnО–SiO2 увеличивает тепловой эффект реакции восстановления Мn кремнием. Плавку ведут с использованием жидкого малофосфористого марганцевого шлака в открытых наклоняющихся ферросплавных печах мощностью 5 и 7 МВ∙А. Ванну печи футеруют магнезитовым кирпичом. В качестве флюса применяют известь, %: 93,2 СаО; 0,3–0,5 SiO2; 0,04 FеО; 0,1 Аl2O3; 0,5МgO; 0,03 S; 0,005 Р; 7,5–7,8 п.п.п. Восстановителем является передельный дробленый (гранулированный) силикомарганец. Кинетика процесса характеризуется данными (рис. 6.23).

Рис. 6.23. Изменение химического состава шлака по ходу плавки металлического марганца

Условно плавку делят на следующие периоды: заправка, загрузка силикомарганца на подину (1/3 от общей навески на плавку), заливка жидкого шлака, загрузка извести, расплавление шихты, загрузка оставшегося количества силикомарганца (2/3 навески), полное расплавление металла в печи и перемешивание жидкой ванны воздухом для доводки его по кремнию. Общая продолжительность плавки 3–3,5 ч.

Удельный расход шихтовых материалов и электроэнергии на 1 т металлического марганца: передельного малофосфористого шлака (48% Mn) 2087 кг, передельного силикомарганца 650 кг, извести 1631 кг, электроэнергии 2590 кВт×ч/т.

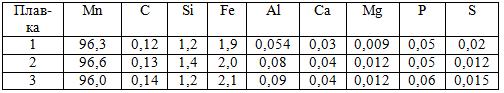

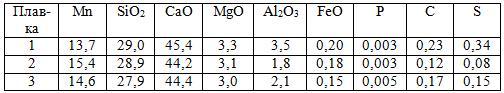

Получаемый металлический марганец по содержанию регламентируемых элементов удовлетворяет требованиям ГОСТ6008-90. Фактический химический состав представительных плавок металлического марганца приведен в табл. 6.17, а отвального шлака в табл. 6.18. Кратность шлака достигает 3,6–4,0, в зависимости от марки выплавляемого металлического марганца. Более качественный по Si, P и С марганец марки Мн965 (0,8% Si, 0,05% P и 0,05% S) можно получить при условии больших материальных затрат и, следовательно, при более низких экономических показателях.

Таблица 6.17. Химический состав, %, металлического марганца

Таблица 6.18. Химический состав, %, отвального шлака металлического марганца

Отвальный шлак металлического марганца при охлаждении рассыпается в тонкодисперсный порошок из-за превращения β–2СаО∙SiO2 в γ–2СаО∙SiO2, которое сопровождается увеличением объема на 12%.

Особенность технологии получения марганца состоит в сравнительно низком сквозном полезном его использовании, не превышающем 50-52% от заданного, что является главной причиной высокого удельного расхода электроэнергии, шихтовых материалов и сравнительно высокой себестоимости марганца. Низкое извлечение марганца из концентратов в товарный металл объясняется большими потерями марганца с отвальными шлаками, в основном на III стадии процесса. Содержание оксида марганца MnO в отвальном шлаке (в пересчете на марганец) составляет 14–16%, чем и объясняется тот факт, что переход марганца в товарный металл на III стадии не превышает 60-63%.

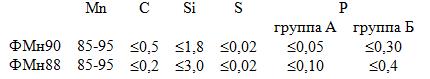

Выплавка низко- и среднеуглеродистого ферромарганца электросиликотермическим способом. Низко- и среднеуглеродистый ферромарганец по химическому составу должен удовлетворять требованиям ГОСТ 4755–80 (табл. 6.19). Изменением №3 (1990 г.) в этот стандарт введена марка низкоуглеродистого (ФМн90) и среднеуглеродистого (ФМн88) ферромарганца следующего химического состава (%):

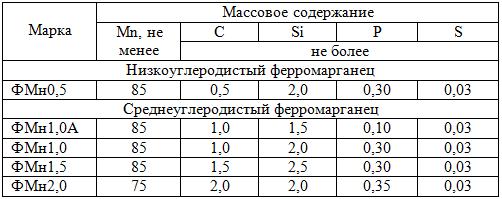

Таблица 6.19. Химический состав, %, низко- и среднеуглеродистого ферромарганца (ГОСТ 4755-80)

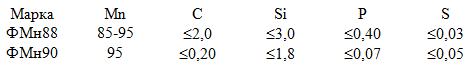

В соответствии со стандартом Украины (ДСТУ 3547-97) средне- и низкоуглеродистый ферромарганец должен иметь химсостав (%):

Среднеуглеродистый ферромарганец получают силикотермическим способом по трехстадийной схеме аналогичной схеме производства металлического марганца (рис. 6.21). Физико-химические основы восстановления Мn кремнием рассмотрены выше. В шихту используют низкофосфористый марганцевый шлак бесфлюсовой плавки ферромарганца, передельный силикомарганец и известь (табл. 6.20, вариант 1).

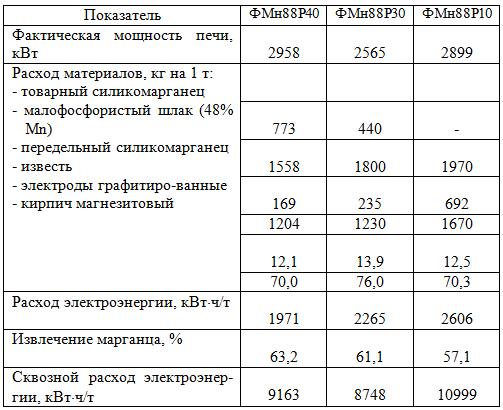

При выплавке ферромарганца с высоким содержанием фосфора (0,30% и 0,35%) шихта может состоять из передельного марганцевого шлака, никопольского марганцевого концентрата I сорта, а в качестве восстановителя передельный силикомарганец (отсевы фракционирования слитков) марки МнС17 и известь (табл. 6.20, вариант 2). Сравнительные данные выплавки среднеуглеродистого ферромарганца с различным содержанием фосфора приведены в табл. 6.21.

Из данных табл. 6.21 следует, что с понижением содержания фосфора в среднеуглеродистом ферромарганце полезное извлечение марганца уменьшается с 63,2% для сплава с 0,40% Р до 57,1% для сплава с 0,1% Р, соответственно растет удельный расход электроэнергии на 32,2%.

Получение металлического марганца электролитическим способом. Качество электролитического марганца регламентируется ГОСТ 6008–90 (марки Мн998, Мн997) (см. табл. 6.15). Сырьем являются оксидные руды и концентраты (пероксидный вариант технологии) или карбонатные концентраты (карбонатный вариант). Технология включает следующие основные стадии: 1) восстановительный обжиг оксидных концентратов при 700оС; 2) выщелачивание; 3) очистка растворов от примесей; 4) электролиз.

Обожженную руду выщелачивают оборотным аналитом (15–17 Mn г/л): 135–145 г/л (NH4)2SO4, 20-25 г/л H2SO4. В выщелачивающий раствор добавляют серную кислоту и сульфат аммония, вследствие чего концентрация Н2SO4 повышается до 45–40 г/л, (NH4)2SO4 до 150–165 г/л. Процесс выщелачивания ведут до полной нейтрализации аналита (рН 3,5–4,5), при этом концентрация марганца в растворе повышается до 40 г/л, а содержание (NH4)2SO4 до 180 г/л. Раствор очищается от примесей (Fe, Ni, Al, Co, Mg, Cu, P и др.) при помощи сульфида аммония (NH4)2S, содержащегося в аммиачной воде коксохимического производства. После очистки от примесей раствор (33–35 г/л марганца и 145 г/л сульфата аммония, рН 7–7,5) подают в катодное пространство с торца ванны, изготовленной из винипласта. Анодный раствор выводят с другого торца ванны. Скорость обмена раствора составляет 30 мл/ч на 1А.

Таблица 6.20. Технико-экономические показатели производства среднеуглеродистого ферромарганца с использованием ШМП-78 (1) и концентрата 1 сорта (2)

Таблица 6.21. Технико-экономические показатели выплавки среднеуглеродистого ферромарганца с различным содержанием фосфора

Электролиз ведут при силе тока 2000А, что обеспечивает плотность тока на катоде 300–350 А/м2, а на аноде – 700 А/м2 (температура электролиза 35–38оС, продолжительность 24 ч). Осажденный на катод марганец снимается в виде чушек марганца и сплавляется в индукционных печах. На производство 1 т марганца расходуется 4000–4200 кг марганцевого концентрата (48% Mn), 1300–1500 кг серной кислоты (75% Н2SO4) , 1600–1900 кг сульфата аммония, 500–550 кг аммиачной воды, 450–500 кг условного топлива и 10500–12000 кВт×ч электроэнергии. Структура себестоимости производства 1 т электролитического марганца следующая: сырье 29,6%; электроэнергия 22,5%; расходы по переделу и прочие 49,1%. Себестоимость электролитического марганца в 3 раза выше себестоимости электросиликотермического производства.

Несмотря на высокое качество электролитического марганца, количество содержащихся в нем примесей иногда оказывается высоким. Так, при использовании марганца с содержанием серы 0,1% для выплавки сплава 75НД, допустимая концентрация серы в котором не должна превышать 0,02%, необходимо выполнять технологические операции для максимального снижения серы. Например, десульфурацию сплава 75НД (75% Mn), получаемого на основе электролитического марганца в ИМет АН Грузии, производили криолитом (Na3AlF6) в количестве 1,53% от массы шихты. Обработанный сплав содержал меньше вредных примесей – S, О2, N, а угар Mn был снижен вдвое. Однако, более перспективным следует признать десульфурацию исходного металлического марганца способом ЭШП (Ю.В.Латаш и др. ИЭС им. Е.О. Патона НАН Украины).

Шлаки тройной системы СаО-Al2O3-CaF2 имеют высокую десульфурирующую способность (LS = 20-30). Для десульфурации металлического марганца рекомендуется рафинирующая смесь состава: 40% СаО; 20% СaF2 12% Na3AlF6.