6.7. Технология получения азотированного марганца и силикомарганца |

Содержание > ГЛАВА 6. Электрометаллургия марганцевых ферросплавов > 6.7. Технология получения азотированного марганца и силикомарганца

Азотированный марганец (2–6% N) (табл. 6.22) используется при производстве многих марок стали. При выплавке коррозионностойких сталей аустенитного класса азот вводится как заменитель части никеля и его содержание достигает 0,5–0,6%.

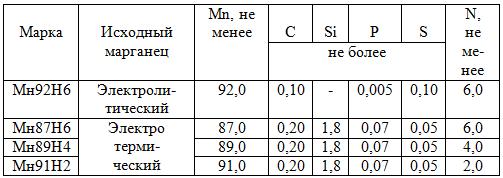

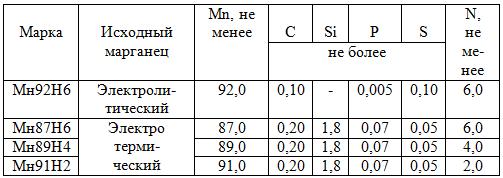

Таблица 6.22. Требования к химическому составу, %, азотированного марганца по ГОСТ 6008-90

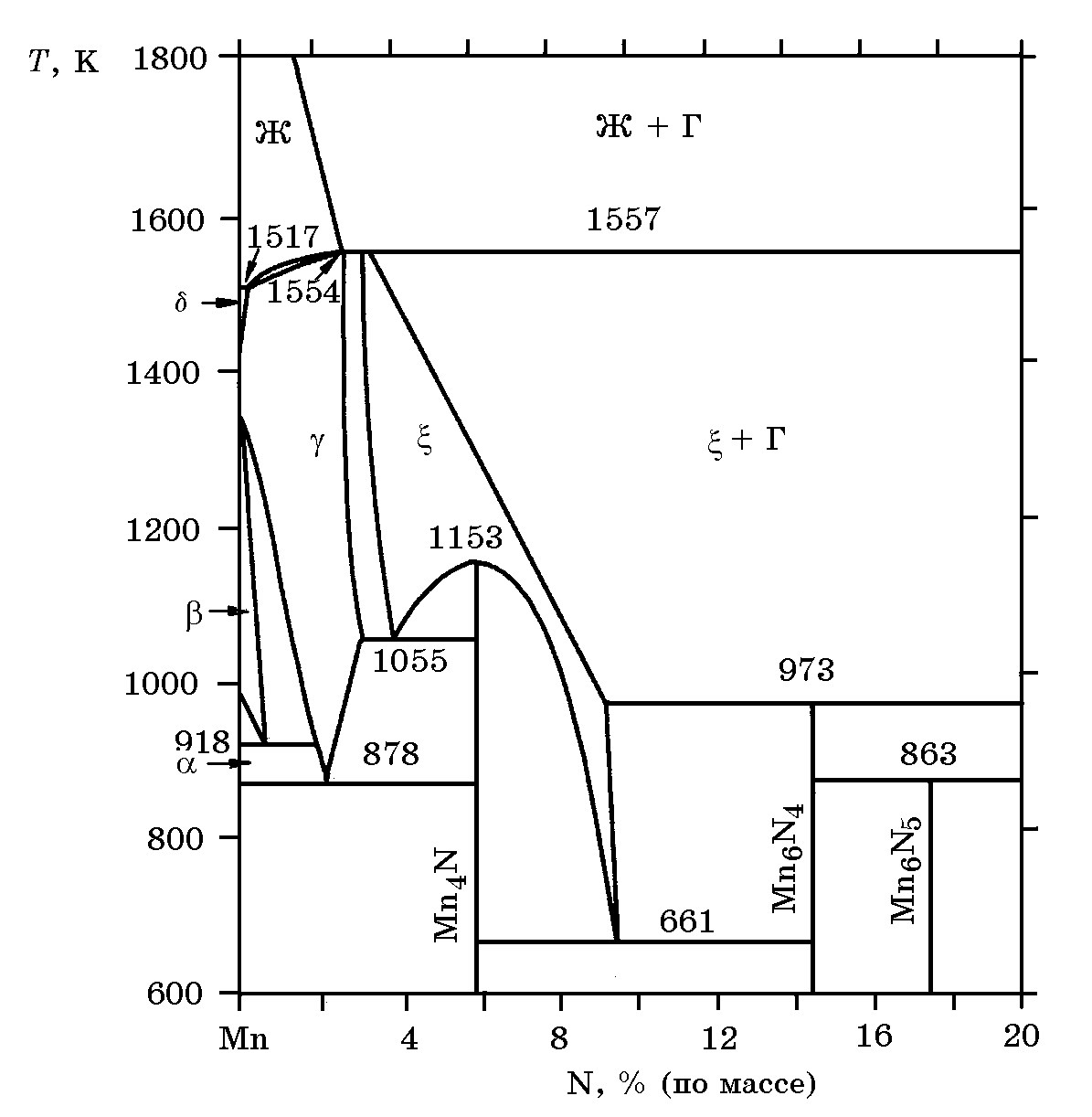

Азотированный металлический марганец представляет собой двухкомпонентную систему Mn–N (рис. 6.24), в которой образуются нитриды: Mn4N (5,99% N), Mn5N2 (9,2–11,92% N), Mn3N2 (13,5–15% N) и др. Mn3N2 (h-фаза) имеет тетрагональную решетку, периоды решетки равны: а = 2,97341 нм; с = 1,21264 нм, с/а = 4,0783.

При азотировании жидкого марганца молекулярным азотом растворимость азота с повышением температуры снижается из-за экзотермичности реакции. Поэтому разработан твердофазный процесс получения нитридов марганца.

Рис. 6.24. Диаграмма равновесного состояния системы Mn–N

Технология производства азотированного марганца твердофазным процессом состоит в следующем. Порошок марганца (фракция ≤ 2 мм), полученный в шаровой мельнице в атмосфере азота, насыпают в поддоны и помещают в вакуумные печи при t ≤ 200оС. После создания вакуума ≤ 133,3 Па и последующего нагрева до 800оС в печь подают молекулярный азот чистотой 99% N2. Температура изотермической выдержки составляет 900–950оС. Вследствие экзотермичности процесса происходит спекание порошка в прочные спеки. Охлаждение садки производится в атмосфере азота; общая продолжительность процесса 70 ч. Прочность спеков получается удовлетворительная, если азотирование проводят при 750–900оС. Плотность спека 5,9–6,4 г/см3. При создании вакуума на 1 стадии процесса слой порошка марганца разрыхляется выделяющимся из него водородом (140—250 см3/100 г), что облегчает доступ азота приазотировании.

Для получения 1 т товарного азотированного марганца расходуется 1030 кг металлического марганца, 150 м3 азота, 1180 кВт∙ч электроэнергии. Полезное использование марганца составляет 97%.

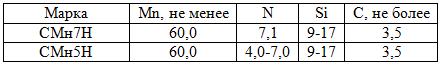

Азотированию можно подвергать ферросиликомарганец (табл. 6.23). В процессе азотирования ферросиликомарганца образуется фаза типа Mn5-xSi3-yNx+y и карбид (Мn, Fе)32С6. Независимо от конечного содержания азота (<9%) х = 2,95 и у = 0,65.

Табл.6.23. Химический состав, %, азотированного силикомарганца (ТУ 14-144-63-92)

Твердофазный способ получения азотированных ферросплавов характеризуется универсальностью и может быть применен для производства азотированного высокоуглеродистого ферромарганца с ванадием и других сплавов.