7.3. Технология получения высокоуглеродистого феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.3. Технология получения высокоуглеродистого феррохрома

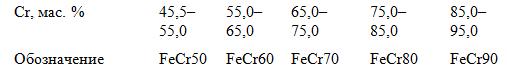

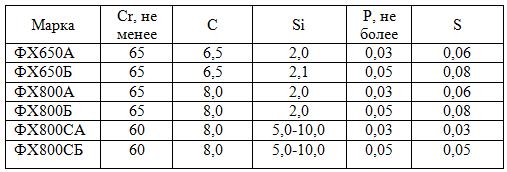

Сортамент феррохрома. В 1991г. введен в действие новый стандарт ГОСТ 4757–91 (ISO 5448–91), в соответствии с которым феррохром подразделяется на три группы: высоко,- средне- и низкоуглеродистый. Впервые в ГОСТ 4757–91 в феррохроме всех групп расширены пределы содержания хрома от 45,0 до 95,0% (против не менее 65% по ранее действовавшему ГОСТ 4757–79). Стандартные диапазоны содержания хрома в разных группах феррохрома по ГОСТ 4751–91 приведены ниже:

В настоящем учебнике приведены данные по ГОСТ 4757–91 и по ГОСТ 4757–79.

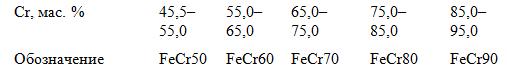

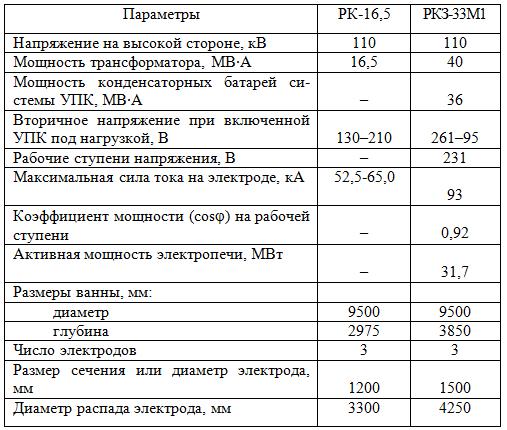

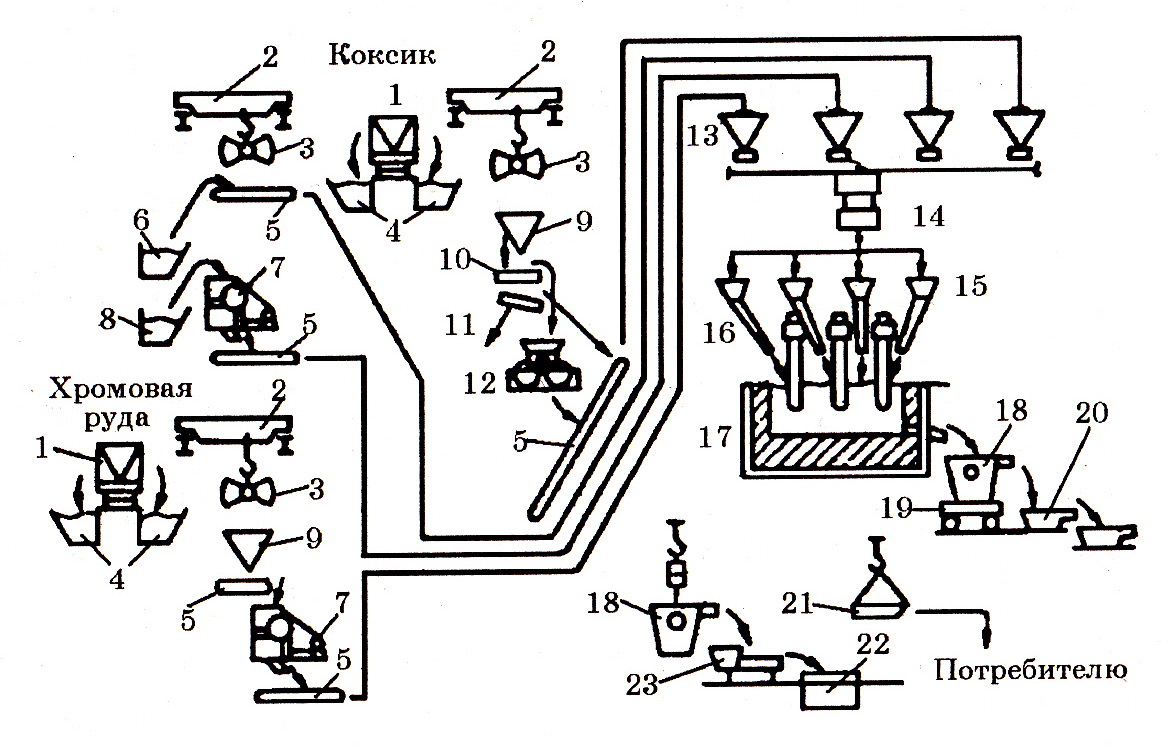

Получение высокоуглеродистого феррохрома основано на восстановлении хрома и железа из хромитовых руд углеродом в мощных (16,5 - 33 МВ∙А) рудовосстановительных закрытых электропечах непрерывным способом* (рис. 7.11). Характеристика этих печей приведена в табл. 7.3.

Таблица 7.3. Характеристика рудовосстановительных круглых закрытых электропечей для выплавки высокоуглеродистого феррохрома

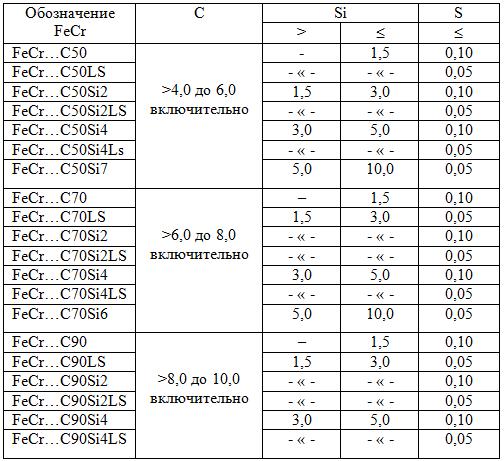

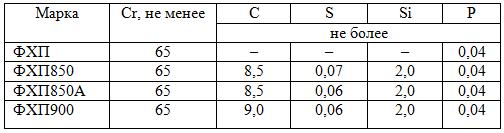

В табл. 7.4 и 7.5приведен химический состав углеродистого товарного феррохрома, а в табл. 7.6. передельного феррохрома. Феррохром марки ФХП поставляется гранулированным или в дробленом виде в кусках 5—25 мм, а феррохром остальных марок — в кусках массой ≤20 кг с ограничением количества кусков больших размеров до 5% и мелочи до 20х20 мм – до 10%.

Рис. 7.11. Поперечный разрез плавильного корпуса с закрытыми

электропечами мощностью 33 МВА для выплавки

высокоуглеродистого феррохрома

Таблица 7.4. Химический состав, % высокоуглеродистого феррохрома (ГОСТ 4757-79)

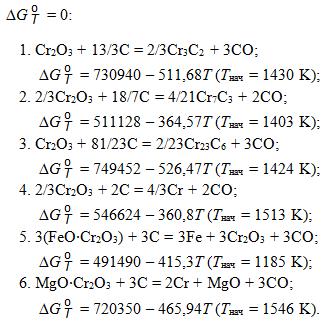

Основные реакции восстановления хрома из оксидов углеродом. Ниже приведены уравнения зависимости изменения энергии Гиббса от температуры и значения температур, при которых рСО = 100 кПа и

Таблица 7.5. Химический состав, мас. % высокоуглеродистого феррохрома* с содержанием фосфора (≤0,05%) (ГОСТ 4757–91, ISO 5448–81)

*Содержание хрома соответствует одному из стандартных диапазонов

Таблица 7.6. Химический состав, %, передельного феррохрома

Первые три реакции (1), (2) и (3) описывают процесс восстановления хрома из CrO3 углеродом с образованием карбидов Cr3С2 (реакция 1), Cr7С3 (2) и Cr23С6 (3). Как следует из приведенных ниже данных, теоретические температуры начала этих реакций незначительно различаются. Восстановление хрома из Cr2O3 до чистого хрома термодинамически менее предпочтительно, чем до карбидов. Поэтому, используя углерод, как восстановитель, всегда получают высокоуглеродистый феррохром.

Анализ приведенных данных позволяет заключить, что первоначально из хромита должно восстанавливаться железо (реакция 5), затем хром из чистого оксида Cr2О3 до карбидов (реакции 1, 2, 3) и хром из химического соединения MgO×Cr2O3 (реакция 6).

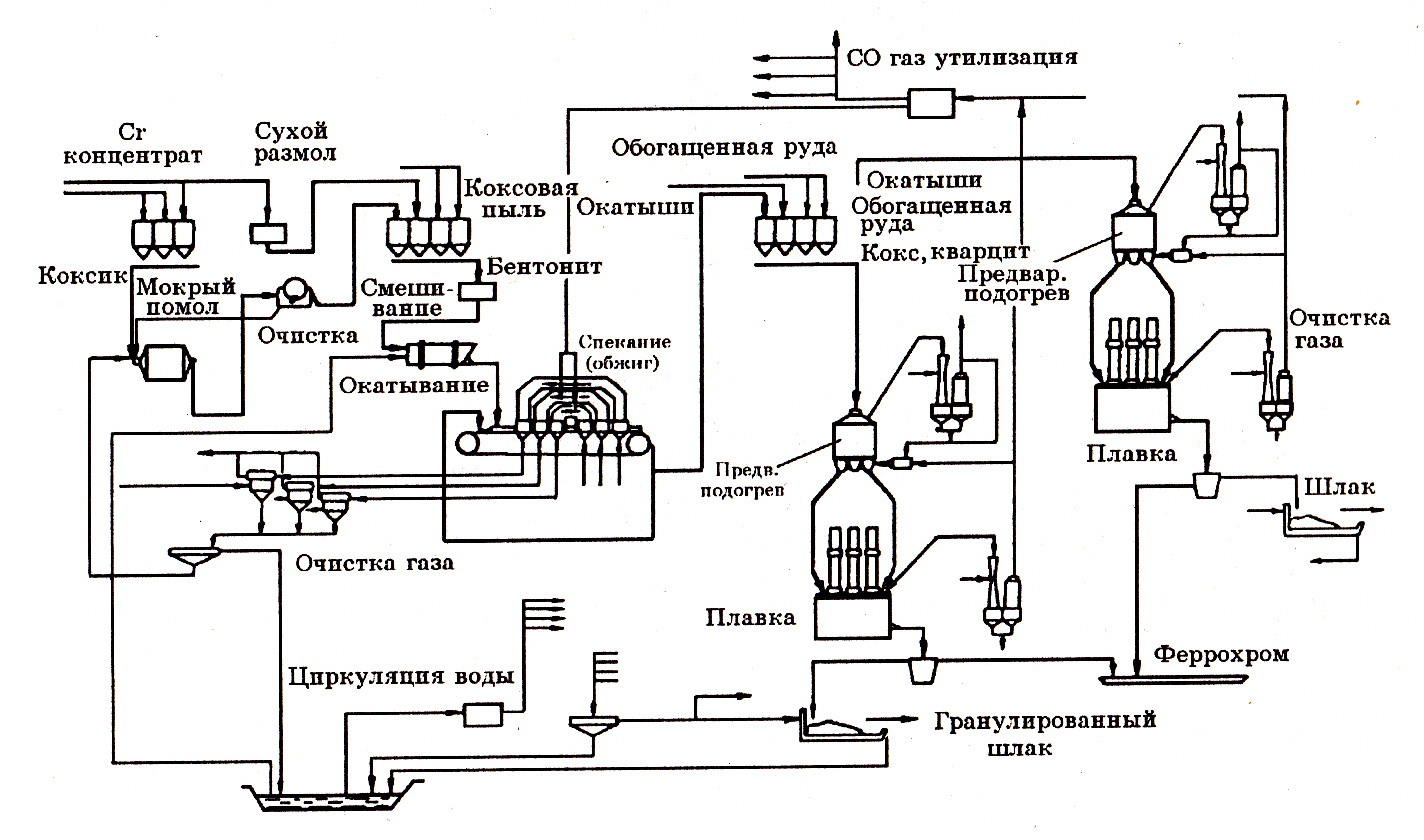

Технологическая схема производства высокоуглеродистого феррохрома приведена на рис. 7.12.

Для выплавки высокоуглеродистого феррохрома используют хромитовую руду, углеродистые восстановители – кокс, полукокс, газовый уголь.

В шихту вводят также собственные оборотные отходы сплава. Феррохром можно также выплавлять с использованием агломерата и (или) окатышей из хромитовых руд (рис. 7.13).

При расчете шихты принимают, что извлечение хрома составляет 92%, железа 95%, а избыток восстановителя для плавки в закрытых печах равен 2%, открытых – 10%. Примерный состав колоши шихты для плавки феррохрома на одном из заводов следующий: хромитовая руда 850 кг, шлак производства среднеуглеродистого феррохрома 150 кг, кварцит 30 кг, коксик 215 кг, собственные металлоотходы 150 кг.

Выплавка высокоуглеродистого феррохрома в плазменной печи. Плазменный способ производства феррохрома эффективно решает ряд задач, позволяя использовать пы-левидные и бедные хромитовые руды, а также дешевый каменный уголь. Расчетные капитальные затраты на строительство плазменной печи производительностью 50 тыс. т высокоуглеродистого феррохрома в год в комплексе с вращающейся печью для предварительного восстановления составляют ~15 млн. долл., тогда как на сооружение электропечи обычного типа такой же производительности они достигают ~26 млн. долл. По расчетам должны снизиться на 25% и эксплутационные расходы. В числе других положительных особенностей использования плазменной плавки является независимость подводимой мощности от сопротивления шихты, меньшие потери хрома со шлаком, а также высокая концентрация мощности, обеспечивающая более высокую производительность при той же мощности источника питания.

Рис. 7.12. Технологическая схема производства углеродистого феррохрома: 1 – железнодорожный вагон; 2 – кран мостовой; 3 – грейфер;

4 – закрома; 5 – питатель пластинчатый; 6 – отсевы кварцита; 7 – дробилка щековая; 8 – возвраты собственные; 9 – бункер; 10 – грохот двухситный; 11 – отсевы;12 – дробилка двухвалковая; 13 – бункер дозировочный с питателем; 14 – тележка дозировочная; 15 – печные бункеры; 16 – труботечка; 17 – печь рудовосстановительная; 18 – ковш для приема сплава; 19 – тележка; 20 - шлаковня;21 – короб; 22 – бак для грануляции сплава; 23 – желоб

Проведены плавки феррохрома на опытной плазменной печи мощностью 3 МВ∙А. Эта печь имела водоохлаждаемые свод и стены до шлаковой линии. Плазменная дуга, образующаяся в аргоне, создавалась между охлаждаемым катодом и расплавом. Хромитовую руду загружали в плазменную печь вместе с углем и флюсом. При использовании бедного хромитового концентрата с 38,2% Cr2O3 и 24,2% Fe2O3 получали феррохром с 54% Cr и 8% С. Извлечение хрома в опытах составило 92%, а удельный расход электроэнергии – 6500 кВт×ч/т сплава.

Рис. 7.13. Технологическая схема производства феррохрома фирмы

Оутокумпу с использованием окатышей хромитовых руд

В литературе обосновывается целесообразность восстановления в плазменных печах хромитовой руды (с отношением Cr:Fe = 0,25), приготовляемой смешением хромита с гематитовым железорудным сырьем. Восстановление таких смесей протекает при температурах на 50-100оС ниже, чем чистого хромита, благодаря образованию растворов в системе Fe–Cr–C. При плазменной плавке для ошлакования пустой породы хромита в шихту присаживают кремнезем и известь. Извлечение хрома достигало 92% при шлаке состава, мас.%: SiO2 42; CaO 7; Al2O3 16 и MgO 35. Полученный металлический полупродукт рекомендован для выплавки стали с 18% Cr.

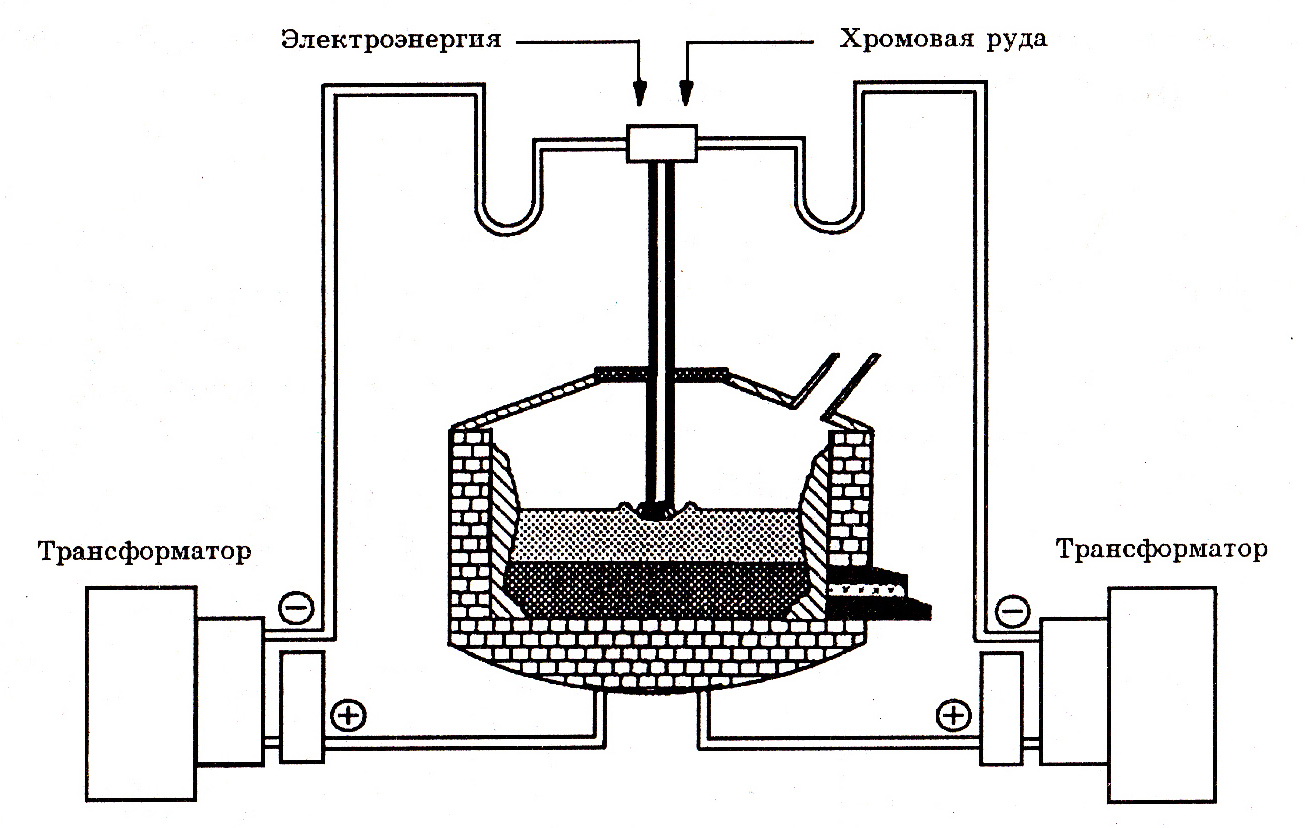

На Международном конгрессе по ферросплавам INFACON 7 (Норвегия, июнь 1995 г.) в докладе фирмы «Samahcor» (ЮАР) приведен опыт производства феррохрома в плазменной печи мощностью 40 МВ∙А (рис. 7.14). Первоначально печь было специализирована для производства высокоуглеродистого феррохрома при активной мощности 26 МВт, а затем перевели на шихту для выплавки марганцевых ферросплавов.

Рис. 7.14. Плазменная печь для выплавки высокоуглеродистого

феррохрома

Крупнейший производитель феррохрома в мире компания Xstrata приняла решение о строительстве в провинции Мпумаланга (ЮАР) к началу 2006 г. нового завода годовой мощностью 300 тыс. т углеродистого феррохрома с содержанием 1,5-3% Si. В проект под названием Lion инвестируют 195 млн. долларов. Проект предусматривает возможность расширения завода еще на 330 тыс.т.