7.4. Технология получения ферросиликохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.4. Технология получения ферросиликохрома

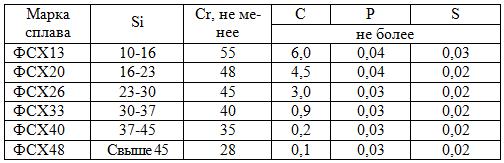

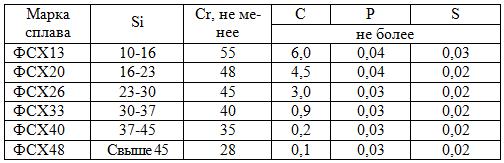

В соответствии с действующим стандартом (табл. 7.7) ферросплавные заводы производят товарный и передельный ферросиликохром широкого сортамента. Товарный ферросиликохром применяют в основном для раскисления и легирования стали. Передельный ферросиликохром* используют в качестве восстановителя при производстве низкоуглеродистого феррохрома силикотермическим методом.

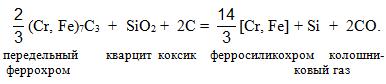

Существуют два способа получения ферросиликохрома: одно- (шлаковый) и двухстадийный (бесшлаковый). В России и Казахстане применяют двухстадийный способ, который основан на восстановлении кремния из кремнезема (кварцита) углеродом в присуствии передельного углеродистого феррохрома, получаемого на первой стадии. При одностадийном (шлаковом) способе в шихту используют хромитовую руду, кварцит и коксик. Двухстадийный (бесшлаковый) способ получения ферросиликохрома основан на протекании суммарной реакции:

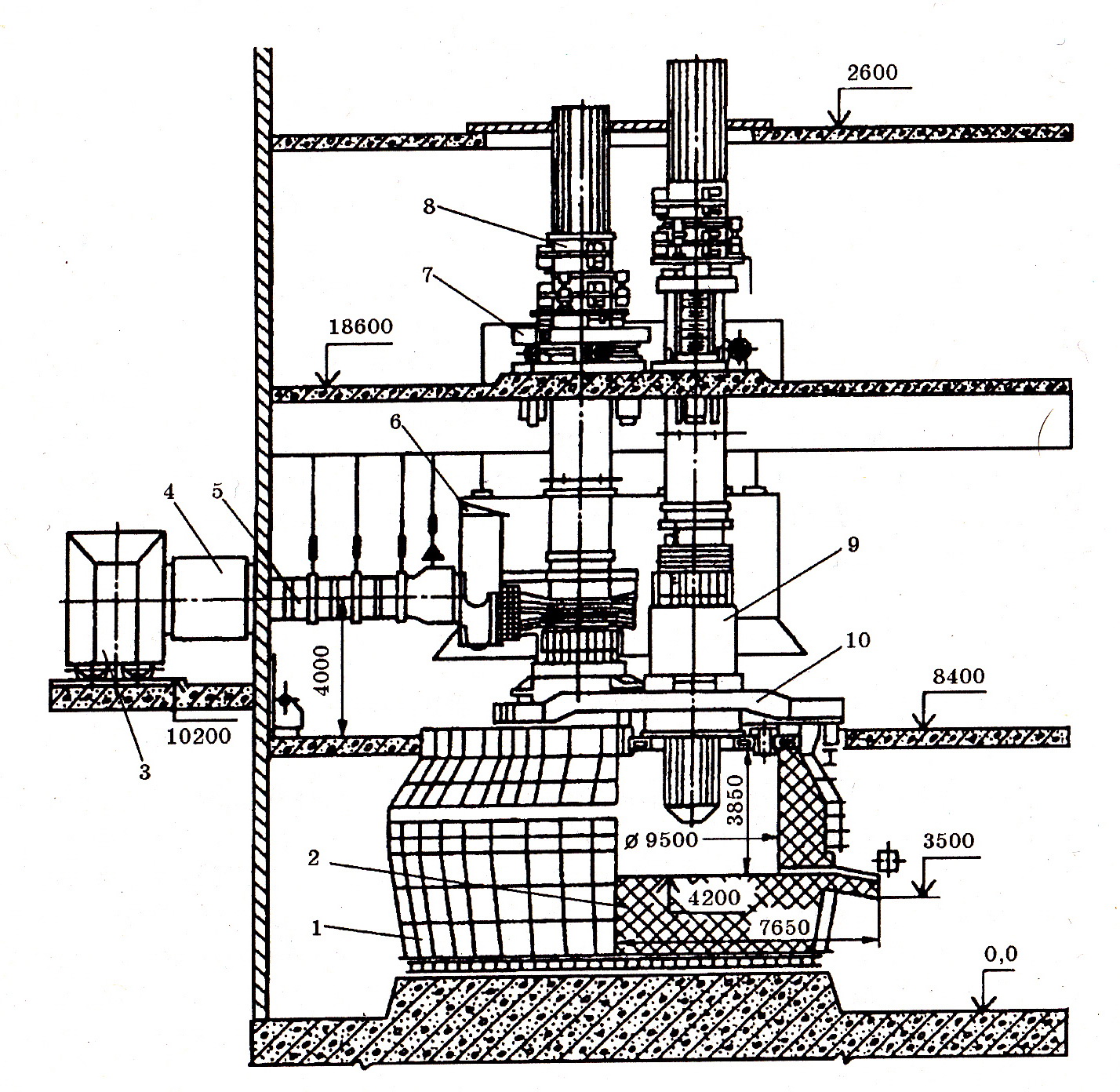

Выплавку ферросиликохрома двухстадийным бесшлаковым способом ведут в рудовосстановительных печах с углеродистой футеровкой мощностью 16,5–33 МВА непрерывным процессом (рис. 7.15). Для плавки (2-я стадия) используется кварцит (20–80 мм), гранулированный передельный углеродистый феррохром, небольшое количество стальной стружки (металлическая часть), полукокс и коксик (5–25 мм).

При выплавке ферросиликохрома с высоким содержанием кремния(48% Si) состав колоши шихты на заводах А (числитель) и Б (знаменатель) следующий, кг:

Кварцит 300/300

Коксик сухой 50/30

Полукокс 100/150

Передельный феррохром 140/130

Стружка стальная 22/12

Отходы графитации 30/10

Как отмечалось выше, одностадийный (шлаковый) способ выплавки ферросиликохрома на ферросплавных заводах России и Казахстана не применяется. Проведенные опытно-промышленные плавки в мощной печи не дали положительных результатов.

Рис. 7.15. Ферросплавная электропечь типа РКЗ-33М01: 1 – кожух;

2 – футеровка; 3 – трансформатор; 4 – ограждение компенсатора короткой сети; 5 – короткая сеть; 6 – установка экранов; 7 – гидроподъемник; 8 – устройство перепуска электродов; 9 – электрододержатель;

10 – свод

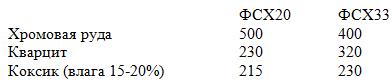

Для выплавки использовали актюбинскую хромовую руду крупностью 20–80 мм, кварцит (20–88 мм) и коксик (5–20 мм). Колоша шихты имела следующий состав, кг:

В процессе плавки восстанавливаются оксиды железа и хрома из хромитовой руды и кремния из кварцита углеродистым восстановителем по приведенным реакциям:

2/3(Cr2O3) + 18/7C = 4/21[Cr7C3] + 2CO;

2FeO + 8/3C = 2/3[Fe3C] + 2CO;

SiO2 + 2C = [Si] +2CO;

1/3[(Cr, Fe)7C3] + 10/3[Si] = 7/3[Cr, Fe]Si + SiC.

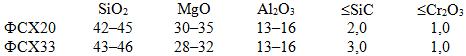

Ниже приведен химический состав шлаков (%) при выплавке ферросиликохрома шлаковым методом:

В табл. 7.8. сведены сравнительные данные удельного расхода шихтовых материалов и электроэнергии при выплавке ферросиликохрома с различным содержанием кремния двухстадийным (бесшлаковым) и одностадийным (шлаковым) способами.

Таблица 7.8. Удельный расход материалов и электроэнергии при выплавке ферросиликохрома двухстадийным бесшлаковым (числитель) и одностадийным шлаковым (знаменатель) способами на 1 баз.т сплава с различным содержанием кремния

При анализе данных табл. 7.8 следует учитывать, что расход электроэнергии при выплавке ферросиликохрома бесшлаковым способом приведен без учета удельного расхода ее при выплавке передельного высокоуглеродистого феррохрома.