7.5. Технология получения низкоуглеродистого феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.5. Технология получения низкоуглеродистого феррохрома

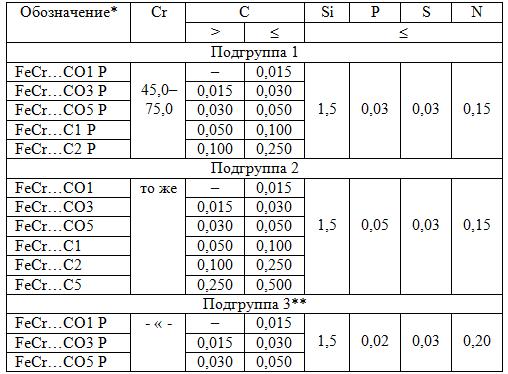

Действующим в странах СНГ ГОСТ 4757–91 (ISO 5448–81) предусмотрены три подгруппы низкоуглеродистого феррохрома: 1) с низким (≤0,03%) содержанием фосфора; 2) с повышенным (≤0,05%) содержанием фосфора; 3) с высоким содержанием хрома (75,0-95%) и низким (≤0,02%) содержанием фосфора (табл. 7.9).

Таблица 7.9. Химический состав, %, низкоуглеродистого феррохрома (ГОСТ 4757–91, ISO 5448–81)

* В обозначение марки включается показатель конкретного стандартного диапазона содержания хрома. Пример: феррохром FeCr…С1 а) при диапазоне 45,0-55,0%: FeCr5OC1, б) при диапазоне 65,0-75,0%: FeCr7ОС1.

** Сплавы содержат: ≤0,15% Ni, ≤0,02% Со.

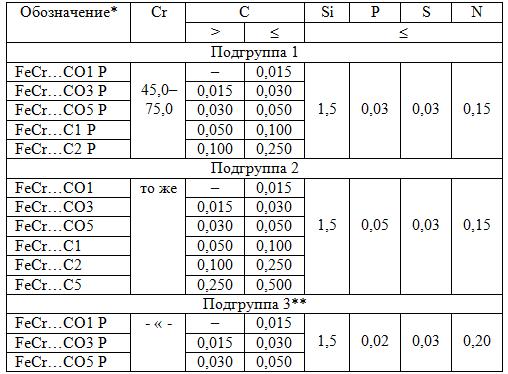

Низкоуглеродистый феррохром (табл. 7.10) получают силикотермическим способом, восстанавливая хром и железо хромитовой руды кремнием ферросиликохрома в присутствии оксида кальция (извести). Химическую сущность процесса в общем виде можно представить суммарной реакцией: 2/3Cr2O3 + Si + 2CaO = 4/3Cr +2CaO∙SiO2.

Таблица 7.10. Химический состав, %, низкоуглеродистого феррохрома (ГОСТ 4757–79)

Оптимальные условия процесса обеспечиваются при основности шлака (CaO/SiO2), равной 1,7–1,9.

Существует два способа выплавки феррохрома. Сущность первого (одностадийного печного) состоит в том, что плавка ведется в дуговой электропечи с графитированными электродами. Шихта, состоящая из хромитовой руды, ферросиликохрома и извести, расплавляется в ванне печи. Расплав выдерживают до достижения состояния, близкого к равновесному между образующимися феррохромом и шлаком. При этом содержание углерода в феррохроме повышается из-за поступления его из графитированных электродов.

Сущность второго способа (смешения) заключается в том, что хромитовую руду и известь расплавляют в дуговой печи с графитированными электродами, а затем рудофлюсовый расплав и жидкий ферросиликохром смешивают в ковше-реакторе. При этом уменьшается попадание углерода электродов в феррохром, благодаря чему можно получать феррохром с содержанием углерода 0,02-0,03%.

При обоих способах выплавки феррохрома хромитовая руда, ферросиликохром и известь должны иметь низкое содержание углерода и фосфора.

Печной способ. При одностадийном печном способе получения низкоуглеродистого феррохрома плавку ведут в электропечах мощностью 5000 кВ∙А с наклоняющейся ванной, футерованной магнезитовым кирпичом. Технология плавки состоит из следующих операций: 1) заправка ванны; 2) загрузка на подину всей навески ферросиликохрома первой колоши, набор нагрузки и завалка рудноизвестковой части шихты; 3) расплавление первой завалки шихты; 4) загрузка ферросиликохрома второй завалки и рудноизвестковой части шихты; 5) расплавление второй завалки шихты; 6) выпуск шлака и металла.

Ниже приведены основные положения технологии выплавки низкоуглеродистого феррохрома по действующей технологии на ОАО «ЧЭМК». Поступающая на комбинат хромовая руда (0,003% Р) рассеивается на грохоте с выделением для плавки фракции менее 30 мм. Известь получают путем обжига известняка во вращающихся барабанных печах. При выплавке феррохрома класса «А» содержание фосфора в извести не должно превышать 0,006%. Ферросиликохром (0,030% Р) используют фракции 20-40 мм. Образующаяся при дроблении слитков ферросиликохрома фракции мелочь, содержащая повышенное количество углерода (в виде SiC), в плавку не применяется.

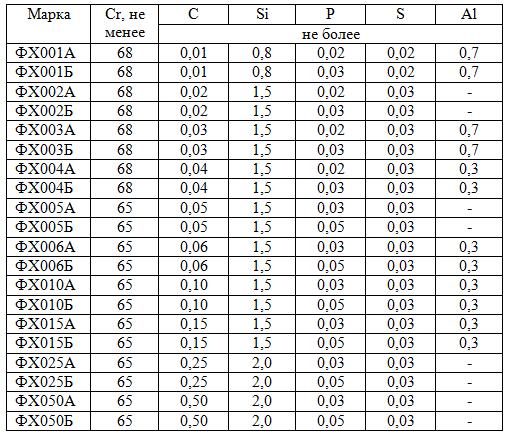

Выплавляют феррохром в дуговых электропечах с наклоняющейся ванной, оборудованных печными трансформаторами (табл. 7.11).

Электрический режим поддерживают регуляторами, работающими по принципу сравнения тока электрода с фазовым напряжением. Плавку ведут на 3-й ступени.

Выплавка низкоуглеродистого феррохрома включает два периода: после проведения 1-го периода из печи выпускается шлак, после 2-го – металл и шлак. Расход материалов одного периода завалки следующий, кг: хромовая руда – 5200–5800; известь – 4200–4700; ферросиликохром – 1700–1900.

Таблица 7.11. Электрические параметры трансформаторов печей

Технология выплавки феррохрома с содержанием 0,50–0,25% С марки ФХ050–ФХ025 складывается из следующих операций по периодам плавки. В 1-й период плавки после выпуска металла на подину дается для набора нагрузки 700–1000 кг ферросиликохрома, опускаются электроды и после набора токовой нагрузки дается остальной ферросиликохром вместе с рудно-известковой частью шихты, которая проплавляется и выпускается в шлак. Во 2-й период для набора нагрузки на подину дается 700–1000 кг ферросиликохрома, на него опускаются электроды и после набора токовой нагрузки дается остальной ферросиликохром вместе с рудно-известковой частью шихты, после проплавления которой выпускаются металл и шлак. При выплавке феррохрома марок ФХ015, 025, 050 ферросиликохром загружается в печь вместе с шихтой.

В конце каждого периода в расплав загружается по 25-50 кг дробленого ферросилиция для более полного восстановления хрома.

Основность шлака при выплавке низкоуглеродистого феррохрома поддерживается 1,70-1,89. В полученном шлаке содержится, %: 48,0–51,0 СаО; 27,0–30,0 SiO2; 4,5–5,0 Cr2O3; 0,8–1,0 FeO.

В среднем за плавку в пересчете на 100 кг хромовой руды расход электроэнергии составляет 150–160 кВт×ч. Общий расход электроэнергии в 1-й период, как правило, превышает расход во 2-м периоде на 1200–2000 кВт×ч.

При плавке феррохрома марок ФХ005 и ФХ006 количество ферросиликохрома в 1-ом периоде превышает его количество во 2-м периоде плавки на 700–1000 кг, что способствует более полному восстановлению хрома из шлака. Количество извести на плавку рассчитывается исходя из необходимости получения шлака с основностью, равной 1,71 и содержанием СаО – 45–46 мас.%. Это обусловлено тем, что при содержании СаО менее 46% количество образовавшихся карбидов кальция мало и науглероживание сплава за счет электродов снижается. Навеска извести на 100 кг хромовой руды для получения шлака с содержанием СаО 45–46% составляет 70–75 кг.

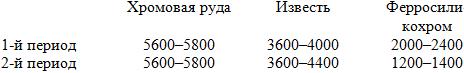

Расходы шихты по периодам плавки низкоуглеродистого феррохрома марок ФХ005 и ФХ006 приведены ниже, кг:

Особенность проведения технологических операций при выплавке феррохрома марок ФХ005–ФХ006 состоит в следующем.

В 1-й период на подину ванны печи загружается примерно 1/5 навески ферросиликохрома; после набора устойчивой токовой нагрузки в печь загружается рудно-известковая часть шихты; после образования жидкого расплава под электродами в расплав задается оставшаяся часть ферросиликохрома небольшими порциями по 200–250 кг; выпускается шлак. Во 2-й период на подину печи загружается примерно 1/3 навески ферросиликохрома; после набора токовой нагрузки в печь загружается рудно-известковая часть шихты; при образовании жидкого расплава в печь задается остальной ферросиликохром; плавка заканчивается выпуском расплава в ковш со шлаком 1-го периода.

Основность шлака для выплавки феррохрома с пониженным содержанием углерода составляет СаО/SiO2 = 1,7, при этом шлак соответствует составу, %: 45–46 СаО; 26–27 SiO2; 5,0–6,0 Cr2O3; 1,0-1,3 FeO.

Способ смешения*. Получение феррохрома способом смешения рудно-известкового расплава с ферросиликохромом характеризуется рядом особенностей. На стадии сплавления хромитовой руды и извести из-за отсутствия металлической фазы и высокого окислительного потенциала системы «оксидный расплав – печная атмосфера» содержание углерода в рудофлюсовом расплаве обычно мало. В процессе смешения реагирующих сред отсутствуют графитированные электроды – один из источников поступления углерода в феррохром при печном варианте силикотермического метода его получения. В ходе смешения расплавов выделяется большое количество тепла, вследствие экзотермичности реакций восстановления оксидов хрома и железа кремнием ферроферросиликохрома, а также взаимодействия СаО с SiO2. Избыток этого тепла позволяет использовать наряду с жидким частично и твердый ферросиликохром, что улучшает экономику производства низкоуглеродистого феррохрома. Методу смешения расплавов присущи высокие кинетические параметры взаимодействия компонентов в системе рудофлюсовый расплав – ферросиликохром, благодаря чему скорость восстановления оксидов хрома и железа силикохромом (в начале стадии смешения), а затем рафинирования сформировавшегося низкоуглеродистого феррохрома от кремния несравненно выше, чем при печном варианте. На практике ускорение рафинирования феррохрома от кремния, что соответствует снижению содержания Cr2O3 в шлаке, достигается также многократными переливами (до 4–6 раз) реагирующей системы феррохром – шлак из ковша в ковш. Эти и другие факторы имеют важное значение при получении феррохрома с весьма низким содержанием углерода.

Шихтовые материалы. При получении рудоизвесткового расплава используют шихтовые компоненты: хромитовую руду марок ДХ-1-1, ДХ-1-2 (ТУ 14-9-220-86) и ферросплавную известь (СаО ≥ 89%, СО2 ≤ 2–4% крупностью 5–50 мм; ВТУ 140-01-89). Наряду с хромитовой рудой могут использоваться концентраты хромитовой руды ДонГОК (Cr2O3 ≥ 48%; Cr2O3:FeO = 3,5; SiO2 ≤ 8,0%, СаО ≤ 0,8%; Р ≤ 0,05%). Исходные шихтовые материалы после контроля химического состава, особенно на содержание фосфора, группируются в зависимости от уровня концентрации фосфора, поскольку феррохром может быть получен при условии тщательного подбора сравнительно чистых по фосфору шихтовых материалов для получения рудоизвесткового расплава и силикохрома. Применяют жидкий или твердый (гранулированный) ферросиликохром, содержащий в зависимости от марки выплавляемого феррохрома 48–51% Si и 28,5–29% Cr. Как в жидком, так и гранулированном ферросиликохроме должно содержаться ≤0,020 %Р.

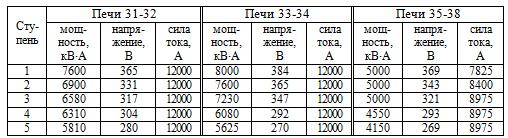

Характеристика электропечей. В условиях ОАО «ЧЭМК» электропечной комплекс для производства низкоуглеродистого феррохрома способом смешения хромоизвесткового расплава с ферросиликохромом включает рудовосстановительные печи для выплавки передельного высокоуглеродистого феррохрома, ферросиликохрома и дуговую печь для сплавления хромитовой руды с известью. Характеристика печей, электрические режимы и геометрические параметры печей приведены в табл. 7.12.

Таблица 7.12. Характеристика комплекса электропечей цеха ЧЭМК для выплавки передельного высокоуглеродистого феррохрома (I), ферросиликохрома (II) и рудоизвесткового расплава (III)

На ЧЭМК сооружен цех для производства низкоуглеродистого феррохрома методом смешения в составе одной закрытой электропечи типа РКЗ-33М для получения передельного феррохрома, трех закрытых электропечей типа РКЗ-33М2 для выплавки ферросиликохрома и трех электропечей со сводом типа РКЗ-10,5РН для производства рудофлюсового расплава.

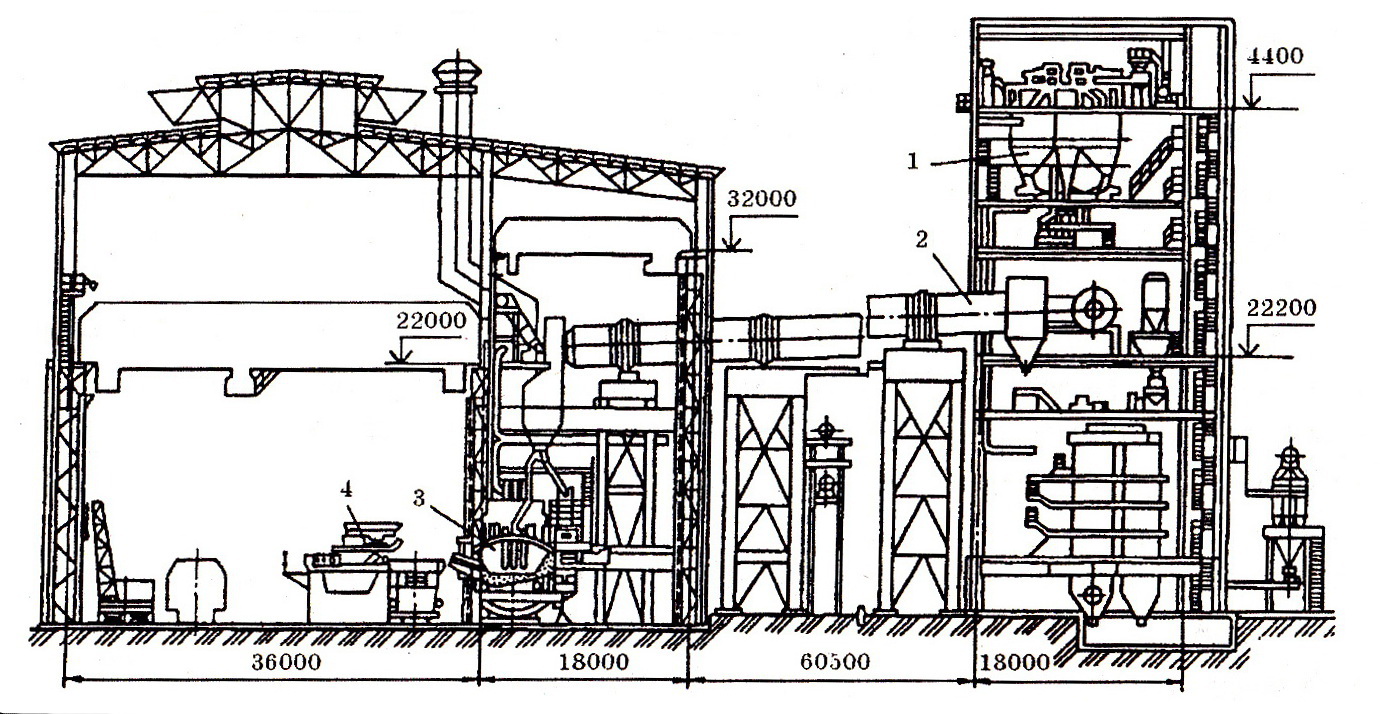

Для интенсификации процесса сплавления хромитовой руды с известью в электропечах РКЗ-10,5РРН1 предусмотрен предварительный совместный обжиг руды и известняка при температурах до 1100оС во вращающихся барабанных печах длиной 75 и диаметром 3,6 м, установленных на отметке 23,6 м. Это позволяет горячую шихту самотеком подавать по труботечкам непосредственно в электропечи РКЗ-10,5РРН1 для выплавки рудоизвесткового расплава (рис. 7.16).

Ванна печи футеруется магнезитовым кирпичом, электроды применяются графитированные, диаметром 400 мм. Процесс ведется периодически. Шихта на каждую плавку составляется из расчета: на 100 кг хромитовой руды задается 73–82 кг извести, что должно обеспечить получение рудоизвесткового расплава состава 27–29% Cr2O3 и 40–43% СаО. С целью ускорения формирования расплава в печь с исходной шихтой вводят небольшое количество силикохрома. взаимодействие последнего с расплавом сопровождается образованием кремнезема, который снижает температуру плавления, а выделяющееся по реакции тепло интенсифицирует процесс накопления расплава.

Рис. 7.16. Поперечный разрез корпуса цеха с электропечью типа РКЗ-10,5РРН1 для выплавки хромоизвесткового расплава из предварительно нагретой шихты: 1 – дозировочный узел; 2 – трубчатая вращающаяся обжиговая печь; 3 – электропечь; 4 – установка для смешения расплавов для производства безуглеродистого феррохрома вне печи

Смешение расплавов. Рудоизвестковый расплав сливают из печи в ковш с магнезитовой футеровкой. Перед приемом расплава ковш взвешивается на весах типа РС–25Ц13 (пределы измерений от 0,5 до 25 т). Для уменьшения потерь тепла расплав в ковше покрывается рассыпавшимся шлаком от предыдущих плавок. Ковш с расплавом устанавливают на весы, определяют массу расплава и количество твердых добавок. По содержанию Cr2O3 в расплаве и массы твердых добавок находят потребное количество ферросиликохрома. Заливают ферросиликохром в ковш, находящийся на весах. О расчетном количестве заливаемого мостовым краном ферросиликохрома оповещает звуковая сигнализация, установленная на весах. Заливку ферросиликохрома ведут со скоростью, соответствующей скорости хода восстановительных процессов в ковше (~200 кг ферросиликохрома/мин.). По окончании заливки ферросиликохрома переливают содержимое ковша-реактора в другой ковш и обратно в ковш-реактор. Число переливов определяется скоростью рафинирования феррохрома от кремния и может достигать шести.

Из отечественного и зарубежного опыта известно, что с целью снижения Cr2O3 в отвальном шлаке смешение может вестись постадийно. Первоначально в рудофлюсовый расплав заливают избыточное количество ферросиликохрома и получают феррохром с высоким содержанием кремния. На второй стадии этот сплав рафинируют от кремния с получением феррохрома с низким содержанием кремния и шлака с повышенной концентрацией Cr2O3. Последний довосстанавливает ферросиликохромом в новом цикле смешения.

На практике реализуется вариант «сдваивания» плавок. Первоначально в рудоизвестковый расплав при подаче твердых добавок заливают ферросиликохром с избытком 100-150 кг против расчетного. После двух и четырех переливов расплав в ковше покрывают высокоосновным рассыпавшимся шлаком. Затем в рудоизвестковый расплав следующего выпуска при подаче обычной твердой завалки заливают ферросиликохром с недостатком (~100 кг). Шлак первой плавки сливают, а феррохром заливают во второй ковш, где происходит смешение металла первой плавки и металла и шлака второй плавки. Смешанные плавки переливают из ковша в ковш, доводят до требуемого содержания в феррохроме кремния и разливают.

Разливка феррохрома. Низкоуглеродистый феррохром разливают в чугунные изложницы, заправленные крошкой феррохрома соответствующих марок. Толщина слитков не превышает 80 мм. Для получения слитков феррохрома со столбчатой структурой его разливку ведут под шлаком или с предварительным вакуумированием жидкого феррохрома в ковше в вакуум-камере.

Удельный расход шихтовых материалов при получении феррохрома методом смешения, кг/т: хромитовой руды (50% Cr2O3) 1750; ферросиликохрома (48% Si) 570; извести 1370; электродов 18. Расход электроэнегии 2750 кВт×ч/т, а полезное извлечение хрома ~80%. Тепловой баланс процесса смешения характеризуется следующими данными. Приходные статьи тепла: рудоизвесткового расплава 65,8%, жидкого ферросиликохрома 11,2%, экзотермических реакций 23%. Расходные статьи тепла: нагрев сплава 14,4%, нагрев шлака 55,4%, нагрев ковша и другие виды теплообмена 6,7%, избыток тепла для повышения температуры процесса и проплавление твердой шихты 23,5%.

Феррохром, получаемый методом смешения (как и печным) из хромитов Казахстана, содержит примеси цветных металлов, %: 0,01–0,04 Со; 0,0005 Sn; 0,004 As; 0,004–0,01 Sb; 0,004 Ti; 0,07 Al; 0,015–0,030 P; 0,02 S.

В ряде случаев, например, при выплавке коррозионно-стойких хромоникелевых сталей для атомной энергетики, приведенное содержание кобальта и других примесей в феррохроме сравнительно высокое. Снижение концентрации кобальта может достигаться селективным восстановлением. Для этого в рудоизвестковый расплав заливают небольшое количество ферросиликохрома. Из-за существенно меньшего химического сродства кобальта к кислороду в сравнении с хромом кобальт переходит в металлическую фазу, обогащенную этим и другими легко восстановимыми металлами. Очищенный от кобальта, частично от железа, фосфора рудоизвестковый расплав с 20–25% Cr2O3 cливают в другой ковш и в него заливают расчетное количество ферросиликохрома. Полученный низкоуглеродистый феррохром имеет состав: 81–88% Cr; 0,07–0,014% Р; 0,003–0,008% Со. Метод смешения позволяет получать и ряд лигатур, содержащих, как правило, легко восстановимые элементы: Мо, W, Mn и др.

Наряду с положительными сторонами метод смешения имеет и некоторые недостатки, в том числе трудности получения феррохрома с низким содержанием азота, а также необходимость соблюдения условий безопасной концентрации шестивалентного хрома в пылегазовых выделениях и др.

В процессе смешения расплавов, особенно на стадии из ковша в ковш, из-за контакта жидкого феррохрома (вероятно и шлаковой фазы) с воздухом в расплавах повышается содержание азота, что снижает металлургические качества феррохрома. Взаимодействие жидкого феррохрома с азотсодержащими газовыми фазами достаточно полно изучено.

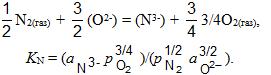

Значительно меньше публикаций посвящено проблемам исследования растворимости азота в шлаковых оксидных расплавах, хотя интерес к этим вопросам в последние годы повысился. Молекулярный азот может взаимодействовать с оксидными расплавами по реакции:

Поскольку вопрос растворимости азота в рудофлюсовом расплаве применительно к конкретным технологическим параметрам его получения все еще требует дальнейшего изучения, можно предположить, что для достижения низких содержаний азота в низкоуглеродистом феррохроме необходимо, прежде всего, уменьшить контакт и время взаимодействия расплава феррохрома с воздухом при сплавлении хромовой руды с известью, а также при переливах из ковша в ковш.

Требование низкого содержания азота в феррохроме для выплавки особо низкоуглеродистых хромоникелевых сталей и хромистых суперферритов обосновывается необходимостью повышения коррозионной устойчивости металла, предназначенного для работы в агрессивных средах. В феррохроме силико- и алюминотермического производства содержание азота достигает 0,06–0,10%. Для получения коррозионно-устойчивых нержавеющих низкоуглеродистых сталей без титана концентрация азота в феррохроме не должна превышать 0,02 %.

Сложная задача производства низкоазотистого ферро-хрома силикотермическим способом может быть решена способом вакуумтермической твердофазной обработки феррохрома в вакуумных печах сопротивления или дегазации его в индукционных вакуумных электропечах.

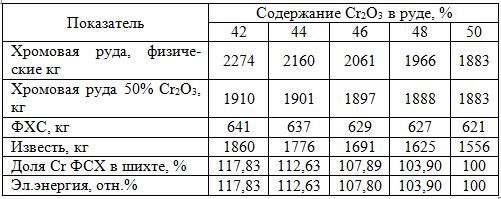

Технико-экономические показатели выплавки низкоуглеродистого феррохрома существенно зависит от качества хромовой (хромитовой) руды. При снижении содержания в ней Cr2O3 увеличивается удельный расход руды, ферросиликохрома, извести и электроэнергии. Это принципиально важное положение подтверждается приведенными ниже расчетными данными*. Расчеты выполнены для условий изменения содержания Cr2O3 от 42% до 50% с шагом 2 %(табл. 7.14).

Таблица 7.14. Модельные химические составы хромовой руды, используемые в качестве исходных данных для расчета параметров технологии получения феррохрома способом смешения

Угар (потери) кремния ферросиликохрома принят по данным практики равным 17,5%, а расход извести – на получение печного шлака основностью %СаО/%SiO2 = 1,87. Уменьшение содержания Cr2O3 в шлаке с понижением окиси хрома в руде с 6,18% для 50% Cr2O3 до 5,18% для руды с 42% Cr2O3 (табл. 7.15) обусловлено разбавлением шлака в основном MgO.

Таблица 7.15. Состав шлака производства низкоуглеродистого феррохрома при использовании хромовой руды с различным содержанием Cr2O3

При снижении Cr2O3 в хромовой руде расчетные пока-

затели производства низкоуглеродистого феррохрома (в пересчете на колошу шихты со 100 кг хромовой руды) изменяются (табл. 7.16), снижаются навеска ферросиликохрома (с 33 до 28,2 кг) и, следовательно, количество восстановленного хрома, поступающего в ванну печи с ферросиликохромом, а также уменьшается масса полученного феррохрома (с 53,16 кг до 45,7 кг) и количества хрома в нем (с 35,29 кг до 29,8 кг). Важно отметить, что, в конечном счете, уменьшается количество товарного феррохрома с 48,0 кг (50% Cr2O3) до 40,6 кг (42% Cr2O3).

Таблица 7.16. Расчетные показатели производства низкоуглеродистого феррохрома в пересчете на колошу шихты (100 кг хромовой руды)

Таким образом, при ухудшении качества хромовой руды по содержанию в ней ведущего оксида Cr2O3 существенно снижаются важнейшие показатели эффективности производства низкоуглеродистого феррохрома, что иллюстрируются данными, приведенными в табл. 7.17.

Таблица 7.17. Расчетные показатели 1 баз. тонны товарного феррохрома низкоуглеродистого феррохрома (60% Cr)

Повышение концентрации MgO в шлаке при использовании менее качественной хромовой руды оказывает отрицательное влияние на физико-химические свойства шлака, переводя его в область с повышенной температурой плавления.