7.6. Вакуумные процессы обезуглероживания и дегазации феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.6. Вакуумные процессы обезуглероживания и дегазации феррохрома

До начала 60-х годов низкоуглеродистый феррохром производили в основном печным силикотермическим способом и в небольших количествах дорогостоящим алюминотермическим процессом. Однако вследствие сравнительно высокого содержания углерода и азота в силикотермическом (>0,06% C и 0,04% N) и в алюминотермическом (>0,03% C и 0,1% N) феррохроме эти сплавы не удовлетворяли требованиям, предъявляемым сталеплавильным производством.

На первом этапе поиска технологий глубокого обезуглероживания феррохрома, усилия были сосредоточены на изучении процесса окисления углерода жидкого феррохрома в вакууме. Этот процесс оказался трудноосуществимым.

Поэтому ДМетИ (ныне НМетАУ) был разработан и внедрен на ЗФЗ способ рафинирования феррохрома в твердом состоянии*. Сущность этой технологии состоит в следующем. Слитки силикотермического феррохрома с 0,10–0,15% С подвергаются в твердом виде вакуумтермической обработке в электропечах сопротивления при 1450–1500оС и давлении 1–0,1 Па в течение 20–24 ч. В условиях вакуума и высокой температуры создаются условия для развития процесса обезуглероживания слитков.

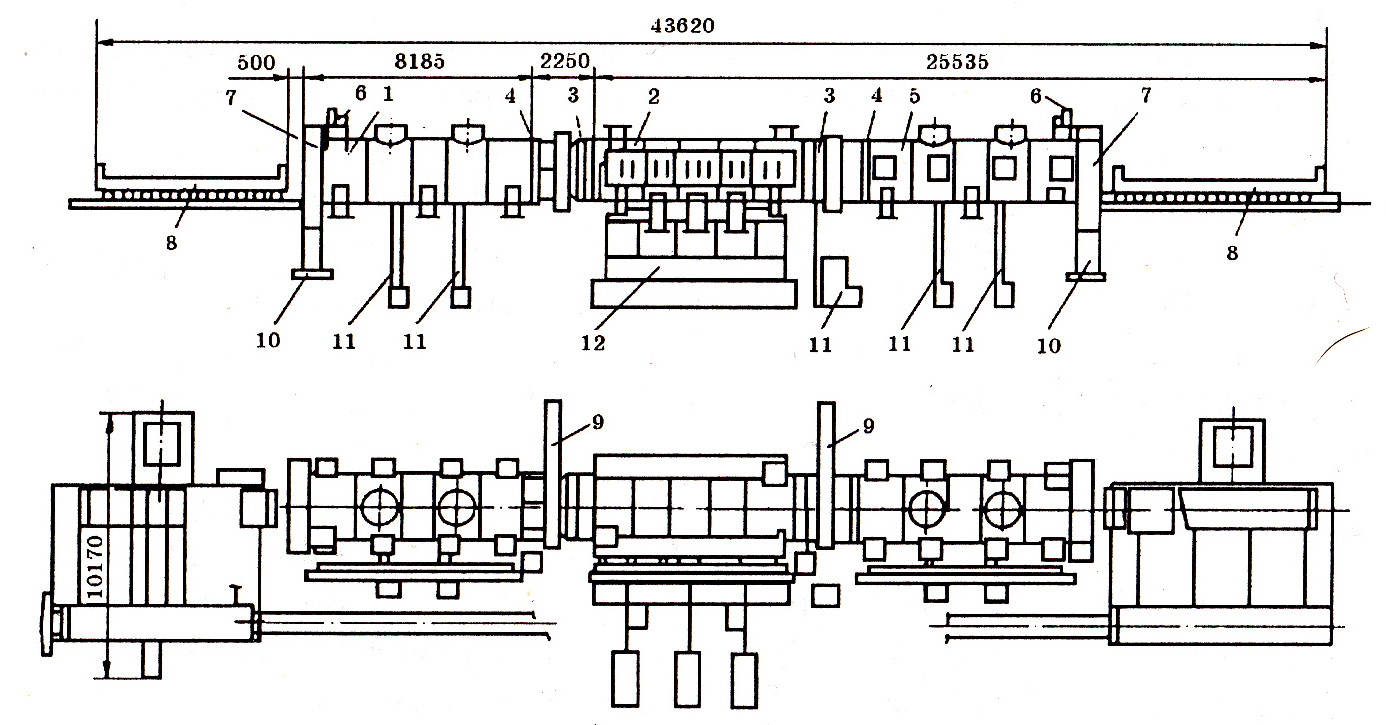

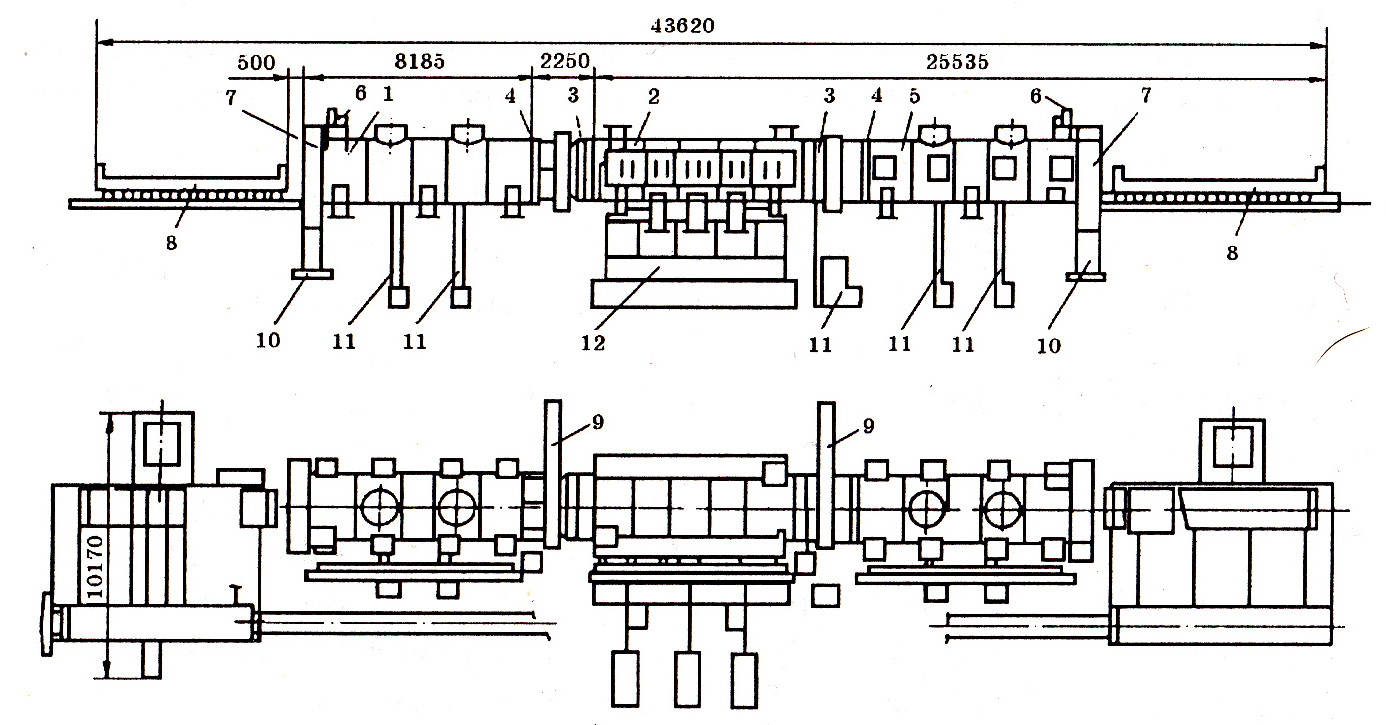

Технология была реализована в трехкамерной печи сопротивления СВЛ–16.128.16/14,5х64 непрерывного действия (рис. 7.17).

Суммарная установленная мощность печи 1500 кВ∙А. Печь имеет три камеры. Температура в камере предварительного нагрева составляет 1000оС, в камере изотермической выдержки 1450–1500оС. Третья камера предназначена для охлаждения феррохрома и нефутерована. Размеры печи: длина 44 м, ширина 11,5 м, высота 7,2 м. Размеры рабочего пространства тележки: длина 6 м, ширина 1,2 м и высота 0,4 м. Масса садки феррохрома до 7 т. Основными узлами печи являются вакуумные шлюзы с проходным окном сечением 1,6х1,6 м для перекатывания тележки под вакуумом. Печь питается от сети напряжением 380 В. В качестве нагревателей используют углеродные стержни диаметром 40 мм.

Рис. 7.17. Вакуумная электропечь сопротивления конструкции

ВНИИЭТО для получения вакуум-термического феррохрома по способу ДМетИ: 1 – камера охлаждения феррохрома; 2 – камеры изотермической обработки; 3 – вакуумные шлюзы; 4 – компенсаторы;

5 – камера предварительного нагрева; 6 – механизм подъема крышки;

7 – крышка; 8 – тележка; 9 – вакуумные затворы; 10 – рама; 11 – форвакуумные насосы; 12 – бустерные насосы

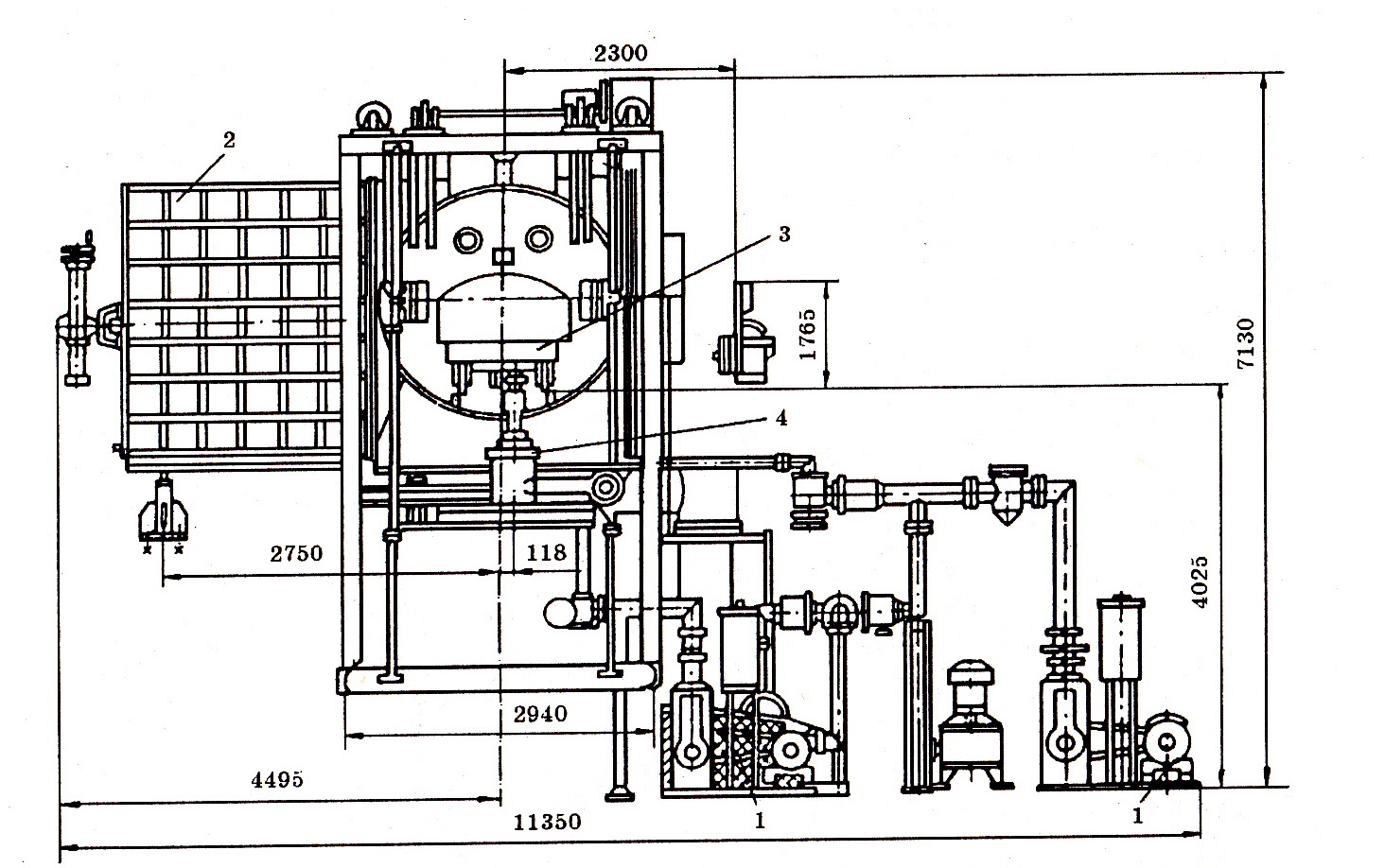

Система вакуумирования камеры изотермической обработки укомплектована четырьмя газобалластными форвакуумными насосами типа ВН-6Г и тремя паромасляными бустерными насосами типа БН-4500, а камеры предварительного нагрева и охлаждения – форвакуумными насосами (рис. 7.18).

Феррохром, прошедший вакуум-термическую обработку, содержит небольшое количество C, N, H и оксидных включений.

Существует также способ (ЦНИИЧМ) обезуглероживания в вакууме дробленного высокоуглеродистого феррохрома, предварительно окисленного в твердом состоянии. Процесс симплекс-феррохром реализован на Актюбинском заводе ферросплавов.

Рис. 7.18. Поперечное сечение вакуумной печи СВЛ 16.128.16/14,5х64:

1 – насосы; 2 – вакуумный шлак; 3 – тележка; 4 – механизм

перемещения тележки

Хром в твердом и жидком состоянии имеет относительно высокую упругость пара и зависимость lgрCr(Т) имеет вид (Б.П.Бурылев и др. 2004 г.):

lgрCr = -20380/T + 12,46, Па.

При температуре 1800 K р0Cr = 13,7 Па. Поэтому обезуглероживание жидкого хрома (феррохрома) в вакууме сопровождается потерей хрома из-за его испарения.