7.7. Кислородно-конвертерный и силикотермический способы получения среднеуглеродистого феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.7. Кислородно-конвертерный и силикотермический способы получения среднеуглеродистого феррохрома

Химический состав среднеуглеродистого феррохрома по ГОСТ 4757-79 приведен в табл. 7.18. В зависимости от марки сплава содержание углерода составляет от 1,0 до 4%. Концентрация других примесей должна составлять: ≤2,0% Si; ≤0,03 P и ≤0,04 S. По новому стандарту (табл. 7.19) (ISO 5448-81) содержание хрома в среднеуглеродистом феррохроме может изменяться в диапазоне от 45% до 75% включительно при минимальном нижнем содержании углерода (0,5%) и кремния (1,5%). Феррохром такого состава можно получить силикотермическим или кислородно-конвертерным методами. Более ранним является бесфлюсовый силикотермический способ, предусматривающий восстановление хрома и железа хромитовой руды кремнием ферросиликохрома:

FeO∙CrO3 + [Si-Cr-Cx] → [Fe-Cr-Cx] + SiO2.

Таблица 7.18. Химический состав, %, среднеуглеродистого феррохрома (ГОСТ 4757-79)

Примечание: Для всех марок 65% Cr, 2%Si, 0,04% S.

В настоящее время применяют флюсовый метод. На 1 т среднеуглеродистого феррохрома расходуется 1413 кг хромовой (50% Cr2О3) руды; 519 кг 48%-ного ферросиликохрома; 100 кг металла от сепарации шлака; 1241 кг извести; 14 кг электродной массы при расходе электроэнергии 2129 кВт∙ч/т. Извлечение хрома составляет 76–80%.

Таблица 7.19. Химический состав, %, среднеуглеродистого феррохрома с повышенным (FeCr…C10) и пониженным (FeCr…C10LP) содержанием фосфора (ГОСТ 4757-91, ISO 5448-81)

Кислородно-конвертерный способ. Этот способ основан на процессе окисления углерода углеродистого феррохрома газообразным кислородом. Химизм процесса можно представить приведенными ниже реакциями:

Анализ уравнений зависимости изменения энергии Гиббса от температуры показывает, что в начальный период продувки феррохрома при сравнительно низких температурах должны получать развитие реакции окисления хрома и карбида хрома (Cr7C3) до Cr2O3. При уменьшении концентрации углерода с 7–8 до 6–5% и ниже прочность связи атомов углерода с хромом повышается, так как образуются новые группировки, соответствующие карбиду Cr23C6 (5,8% С). Реакция обезуглероживания расплава феррохрома такого состава в общем виде может быть описана уравнением:

Cr23C6 + 2Cr2O3 = 27Cr + 6CO;

∆G![]() = 1958200 – 973,62Т, Дж/моль.

= 1958200 – 973,62Т, Дж/моль.

Теоретическая температура начала окисления углерода карбида Cr23C6 кислородом Cr2O3 выше, чем углерода карбида Cr7C3, что требует и более высокой температуры процесса. Для расчета равновесных концентраций углерода и хрома при рафинировании феррохрома от углерода с участием шлака, насыщенного оксидами хрома, по реакции 1/4Cr3О4 + [C] = 3/4[Cr] + COг рекомендовано уравнение (для рСО = 0,1 МПа, 1873–2073 K):

lg[%Cr]/[%C] = –10850/T + 7,12.

Расчеты по приведенному уравнению показывают, что для феррохрома 70% Cr–Fe–Cx при 1873, 1973 и 2073 K равновесное содержание углерода составит 3,1; 1,7 и 0,92%.

Конвертеры с верхней подачей кислорода для рафинирования феррохрома вместимостью до 10–15 т были внедрены на Актюбинском заводе ферросплавов (ныне ОАО «Казхром».

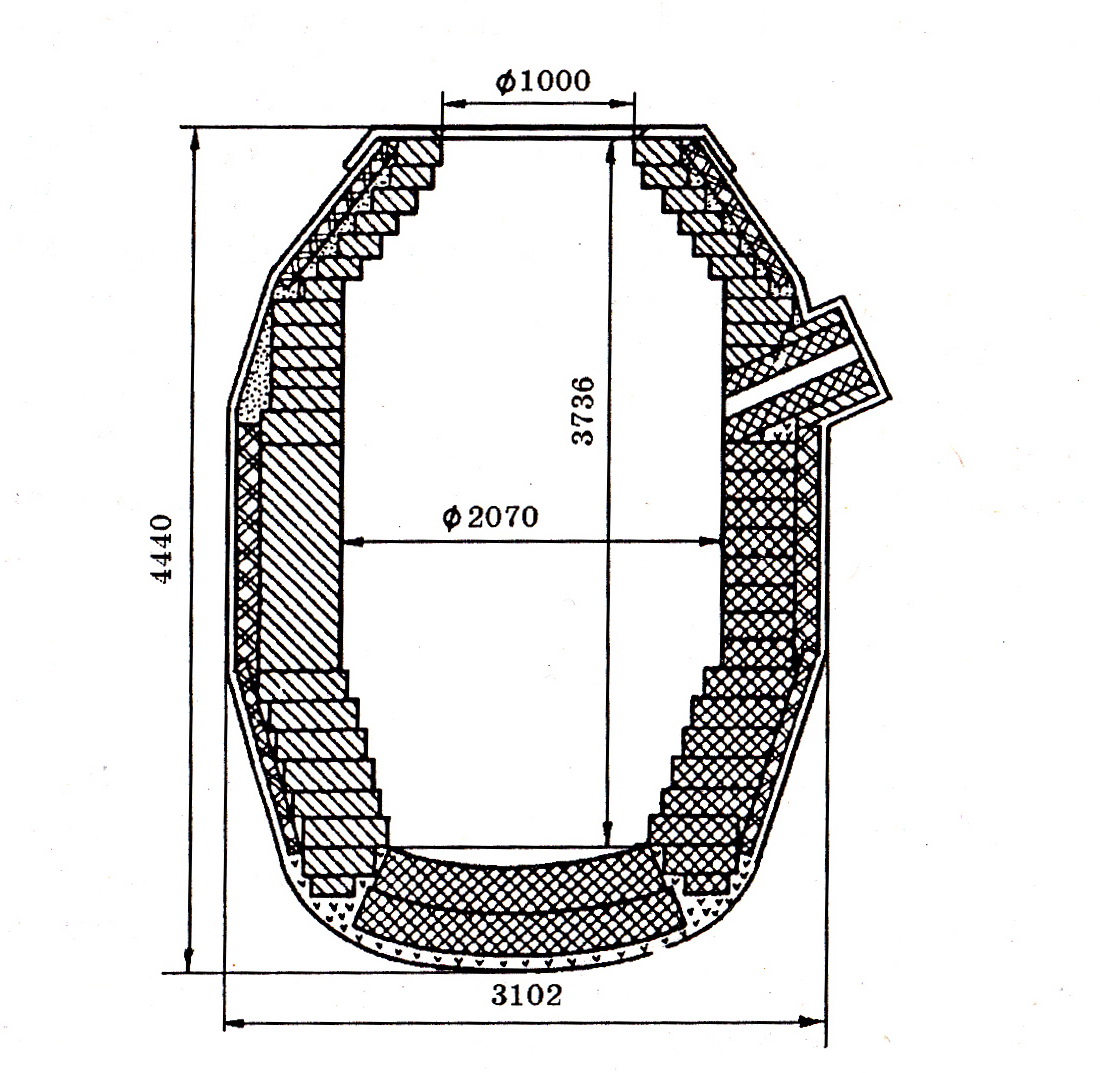

Освоена технология производства феррохрома в 15-тонном конвертере с верхней подачей кислорода через водоохлаждаемую фурму (рис. 7.19). В конвертер через горловину заливают 7–11 т передельного углеродистого феррохрома, получаемого в этом же цехе в ферросплавной печи. Передельный жидкий сплав для продувки в конвертере (марки ФХП) содержит ≥60% Cr; ≤1,0% Si; ≤0,05% P; ≤0,06% S, (содержание углерода не ограничивается).

Рис. 7.19. Конвертер для обезуглероживания феррохрома

На 1 т залитого металла расходуется 80-100 м3 кислорода. После окончания плавки в металл задают 600-800 кг скрапа среднеуглеродистого феррохрома, а перед сливом металла 15–20 кг гранулированного ферросиликохрома марки ФСХ48 для частичного довосстановления и разжижения шлака. Выпуск металла и шлака производится в металлоприемник с последующей разливкой в изложницу. Ниже приведен материальный баланс конвертерной плавки среднеуглеродистого феррохрома, %:

На 1 т готового сплава расходуется 1230–1260 кг углеродистого феррохрома, 5–8 кг алюминия и ~100 м3 кислорода при извлечении хрома 80–81%.