7.8. Алюминотермический способ получения металлического хрома и феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.8. Алюминотермический способ получения металлического хрома и феррохрома

Металлический хром, соответствующий химическому составу по ГОСТ 5905-80, получают алюминотермическим методом (табл. 7.20) на Ключевском заводе ферросплавов.

Восстановление хрома алюминием происходит с образованием промежуточного оксида CrO; процесс характеризуется следующими реакциями (298–2700 K):

Для выплавки металлического хрома используется оксид хрома с общим содержанием хрома в пересчете на Cr2O3>99 (марка ОХМ-0) и 98% (марка ОХМ-1). В качестве восстановителя применяется порошок первичного алюминия.

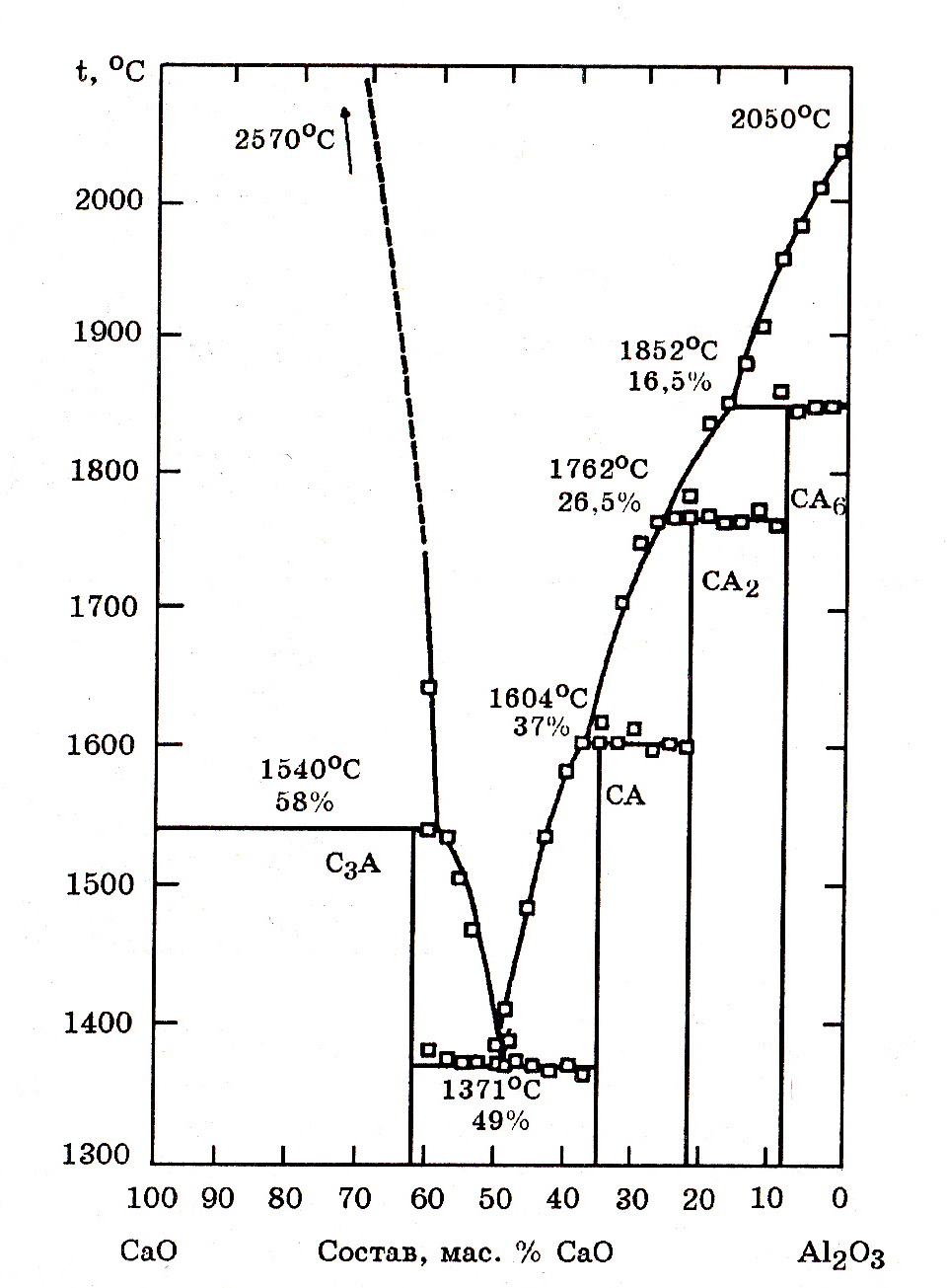

При внепечной плавке для получения недостающего количества тепла в шихту вводят натриевую селитру, содержащую >99% NaNO3. В качестве флюса используют известь. Оксид кальция образует с Al2O3 соединения с пониженной температурой плавления (рис. 7.20).

Таблица 7.20. Химический состав, %, металлического хрома (ГОСТ 5905-80) различных марок

Примечание. Содержание Cr – не менее, для остальных – не более.

Введение СаО в шихту снижает температуру плавления шлака. В окислительных условиях возможно образование хромитохромата кальция 9СаО∙4CrO3∙Cr2O3 (tпл = 1218оС). Это облегчает получение хромоизвестковых расплавов перед восстановлением хрома из его оксида алюминием в период предварительного расплавления части оксидов в электропечи при выплавке металлического хрома и низкоуглеродистого феррохрома.

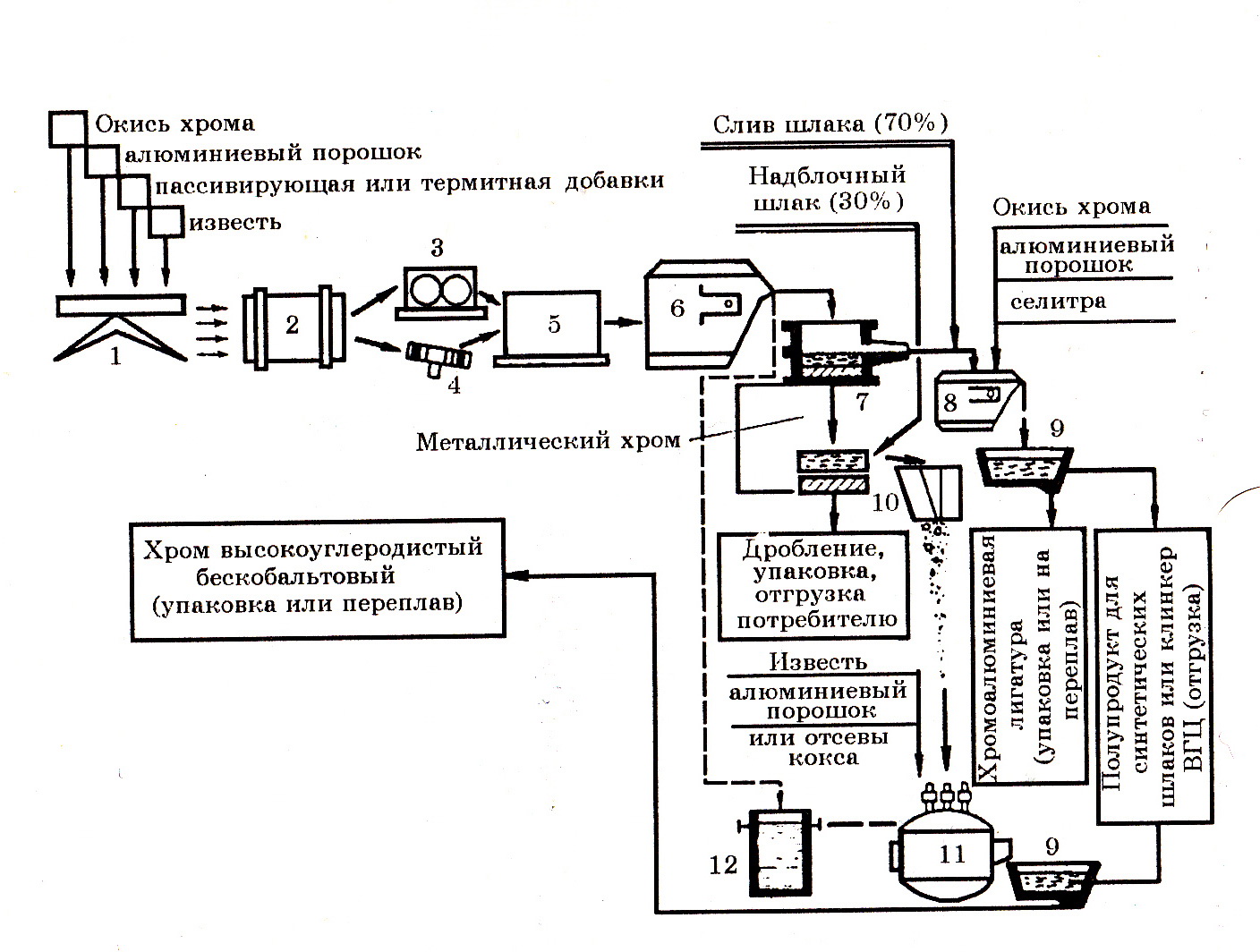

На рис. 7.21 приведена технологическая схема получения металлического хрома, которая включает переработку конечных шлаков на полупродукт для синтетических шлаков или клинкер. Плавку металлического хрома на блок ведут в разъемном чугунном горне с футеровкой в нижней части стен магнезитовым кирпичом и подиной из магнезитового порошка. Горн устанавливается в специальной камере. Плавку проводят с использованием шихты, состоящей из оксида хрома (марки ОХМ-0 и ОХМ-1), алюминиевого порошка и натриевой селитры.

Рис.7.20. Диаграмма равновесного состояния системы СаО–Al2O3*

Плавку ведут с нижним запалом, задавая вначале в горн 10–15% всей шихты. Поджигают запальную смесь, состоящую из магниевого порошка или стружки магния и селитры, а затем, после начала восстановления, загружают остальную шихту, равномерно распределяя ее по поверхности расплава, и закрывают горн для уменьшения тепловых потерь. Полученный слиток охлаждают в воде, а затем подвергают дроблению.

Для получения 1 т металлического хрома с 97% Cr расходуется 1650 кг Cr2O3, 620 кг алюминиевого порошка и 140 кг натриевой селитры. Извлечение хрома составляет 88%. Металл обычно содержит 98-99,3% Cr; 1,1–0,1% Al; 0,3–0,1% Si; 0,3–0,6% Fe; 0,01-0,02% C; 0,04–0,006% P; <0,02% S;0,03–0,2% N.

Рис. 7.21. Технологическая схема производства металлического хрома с

довосстановлением шлаков и получением полупродукта или клинкера

высокоглиноземистого цемента:

1 – весы; 2 – смеситель; 3 – пресс брикетировочный; 4 - гранулятор тарельчатый; 5 – печь сушильная; 6 – горн плавильный для выплавки металлического хрома; 7 – изложница для металла и шлака; 8 – горн для восстановления шлака; 9 – шлаковня; 10 – дробилка для шлака; 11 – электропечь для довосстановления шлака; 12 – ковш разливочный

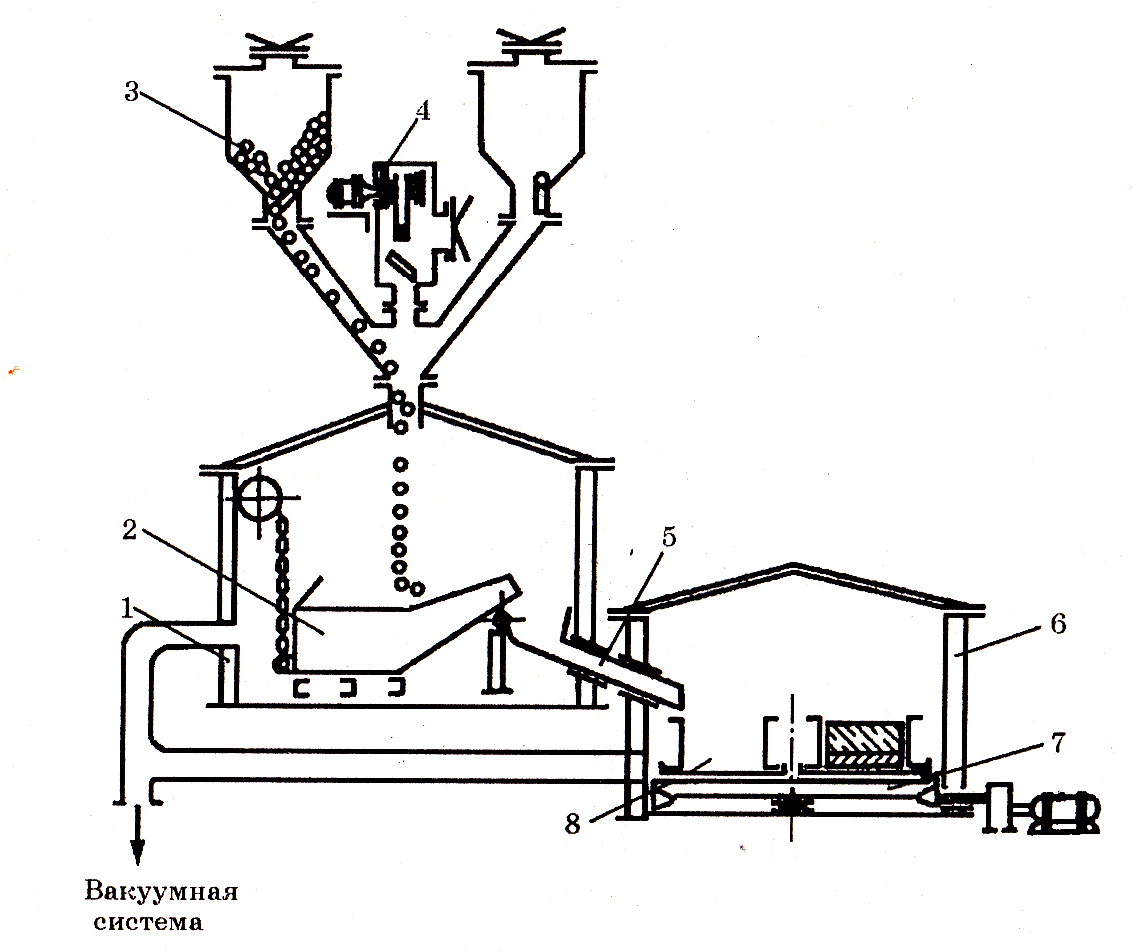

При получении алюминотермического хрома особой чистоты внепечную плавку и разливку хрома ведут в герметичных камерах с созданием в них пониженного давления* (рис. 7.22). Шихту, состоящую из оксида хрома повышенной чистоты по примесным элементам, хромата кальция, хромового ангидрида и алюминиевого порошка (марки А99, ГОСТ 11069-79), окатывают. Затем окатыши прокаливают при 400–500оС для удаления влаги и окисления примесного углерода. Проплавление шихты ведут в реакционном горне. Хром и шлак выпускают из горна в изложницы, установленные в разливочной камере. Получаемый хром содержит от 0,001 до 0,01% азота и углерода каждого и водорода 1–2 см3/100 г. С использованием приведенных выше компонентов содержание примесных элементов существенно снижается: железа от 0,3 до 0,08%, кремния от 0,16 до 0,03%, при этом уменьшается содержание примесей цветных металлов.

Рис. 7.22. Двухкамерная установка для внепечной выплавки сплавов под разрежением и в нейтральной атмосфере: 1 – плавильная камера;

2 – наклоняющийся плавильный горн; 3 – бункеры для окатышей;

4 - устройство для зажигания шихты; 5 – желоб для выпуска продуктов плавки; 6 – разливочная камера; 7 – поворотный стол; 8 - изложницы

Технология алюминотермического феррохрома. Алюминотермический низкоуглеродистый имеет следующий химсостав, %:

В качестве исходных шихтовых материалов используют хромитовый концентрат (58,5% Cr2O3; 1,6% SiO2; 10% Al2O3; 14% MgO), порошок первичного алюминия, известь

и небольшое количество селитры. Плавку ведут в наклоняющемся плавильном агрегате. Удельная теплота процесса составляет 3100–3180 кДж/кг, что обеспечивает температуру процесса 2360оС.

Извлечение хрома при плавке составляет 89%, а сквозное извлечение хрома с учетом потерь при обогащении ~58%. В табл. 7.21 приведены технико-экономические показатели получения алюминотермического феррохрома.

Таблица 7.21. Расходные коэффициенты и производительность электропечного агрегата при выплавке феррохрома алюминотермическим методом по различным вариантам плавки

Шлак содержит 60% Al2O3, 2–4% Cr2O3, 10–13% CaO, 20–24% MgO, 0,8–1% FeO и 0,8–1,5% SiO2, его направляют на переработку для получения высокоглиноземистого полупродукта или клинкера высокоглиноземистого цемента по приведенной выше схеме.