Температурные зависимости изменений стандартной энергии Гиббса реакций образования нитрида хрома имеют вид (Дж/моль):

7.9. Технология получения азотированного феррохрома |

Содержание > ГЛАВА 7. Электрометаллургия хромовых ферросплавов > 7.9. Технология получения азотированного феррохрома

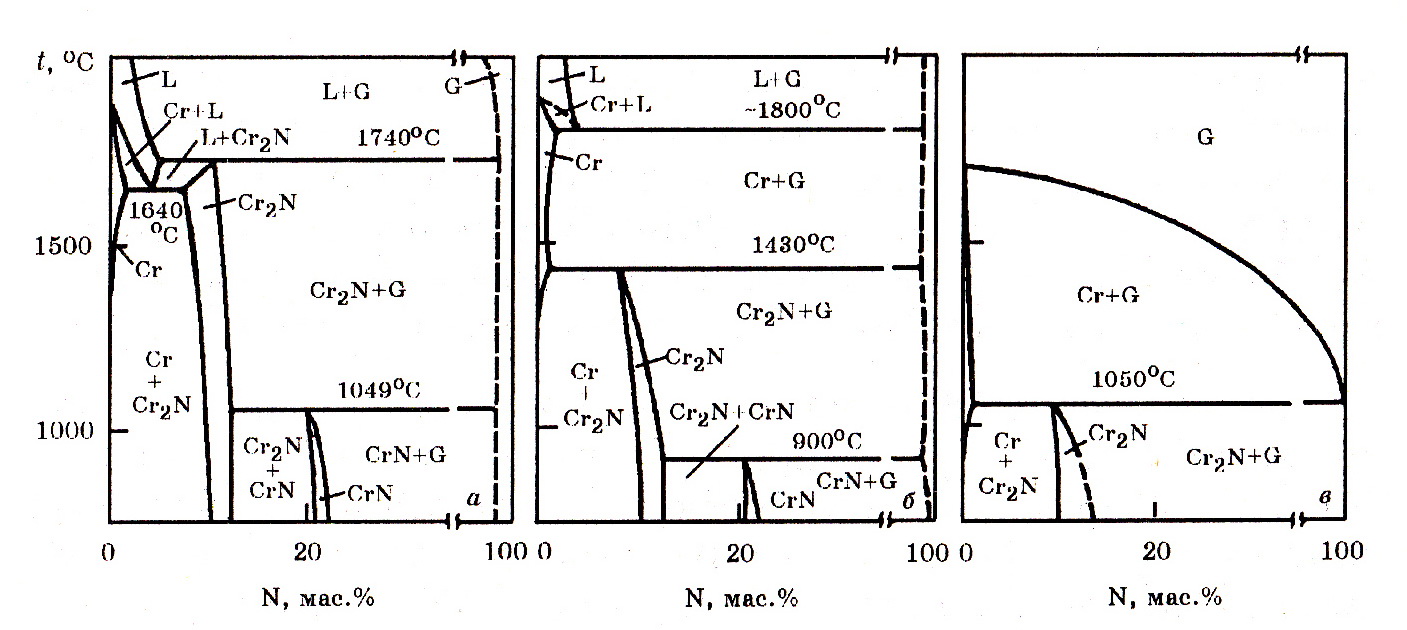

Система Cr-N (рис. 7.23). Азот с хромом образуют твер-дый раствор [N]Cr и нитриды Cr2N (11,87% N) и CrN (21,22% N). Теплота образования нитрида CrN ∆Н![]() = –114 кДж/моль, энтропия 328,1 Дж/(моль×K).

= –114 кДж/моль, энтропия 328,1 Дж/(моль×K).

Температурные зависимости изменений стандартной энергии Гиббса реакций образования нитрида хрома имеют вид (Дж/моль):

4Cr + N2 = 2Cr2N;

∆G![]() = –216942 – 48,07TlgT + 275,8T;

= –216942 – 48,07TlgT + 275,8T;

2Cr2N + N2 = 4CrN;

∆G![]() = –267520 – 48,07TlgT + 347,7T.

= –267520 – 48,07TlgT + 347,7T.

Рис. 7.23. Изобарные сечения диаграммы состояния Cr–N при

давлениях 105 (а), 104 (б) и 102 Па (в)

Азотированный феррохром используется для выплавки хромоникельмарганцевых, хромомарганцевых аустенитных и других сталей с целью частичной замены дефицитного никеля и повышения физико-механических свойств металлопродукции. В странах СНГ производится азотированный феррохром с содержанием до 10 мас. %N (табл. 7.22)..

Таблица 7.22. Химический состав, %, низкоуглеродистого феррохрома, содержащего азот (ГОСТ 4757-91)

Выделяют два вида азотированного феррохрома: плавленый и спеченный. Плавленый феррохром с содержанием 2,0-4,0% N получают насыщением азотом жидкого низкоуглеродистого феррохрома в индукционных электропечах, а также при плазменно-дуговой плавке. Растворение молекулярного азота в жидком феррохроме сопровождается выделением тепла. По причине экзотермичности процесса

N2(газ) + [Fe-70%Cr] → 2[N]Fe-70Cr

содержание растворенного в жидком феррохроме азота с повышением температуры снижается. Азотированный спеченный феррохром представляет собой насыщенный азотом порошок (4,0–10,0% N) обезуглероженного в вакууме высокоуглеродистого феррохрома. Спеченный азотированный феррохром может быть получен также азотированием порошка низкоуглеродистого силикотермического феррохрома. В зависимости от требований потребителей содержание азота в феррохроме может быть доведено до 10 мас.%.

Получение азотированного феррохрома в твердом состоянии. Сущность способа состоит в нагревании мелких фракций феррохрома в атмосфере молекулярного азота при температурах, обеспечивающих термодинамическую устойчивость нитридов (Cr, Fe)2N и (Cr, Fe)N и высокую скорость процесса азотирования. Промышленно освоенным способом является азотирование брикетов низкоуглеродистого феррохрома, полученного вакуумным методом обезуглероживания углеродистого феррохрома. Химический состав азотированного феррохрома приведен в табл. 7.23.

Таблица 7.23. Химический состав, %, феррохрома низкоуглеродистого азотированного (ГОСТ 4757-79)

Примечание. По требованию покупателя низкоуглеродистый азотированный феррохром изготовляют с массовой долей С ≤0,02% во всех марках; ≤0,03% в марках ФХН100А, ФХН200Б, ФХН200А, ФХН400А, ФХН400Б с массовой долей Al ≤0,1% во всех марках

После окончания процесса обезуглероживания в вакуумных печах сопротивления при 1100оС в печь вводят азот (99,5% N2) под давлением 100 кПа. Полученные брикеты азотированного феррохрома охлаждают до 600-800оС в атмосфере азота при давлении 3–4 кПа. Затем в печь напускают воздух и в дальнейшем охлаждают на воздухе. На 1 т азотированного феррохрома с 6–8% N, 60% Cr и 0,01% С расходуется 1100 кг передельного углеродистого феррохрома; 150 м3 азота при расходе электроэнергии 9500 кВт∙ч.

Азотирование феррохрома в жидком состоянии. С.В.Безобразов* и др. исследовали влияние молекулярного азота при давлении от 0,1 до 5 МПа на его равновесное содержание в расплавах Fe–Cr, содержащих от 20 до 90% Cr. Для изотермических условий 1600оС и рN2 до 0,1…5 МПа пороговая концентрация азота, мас. %, описывается выражением:

![]()

Для рN2 = 0,1 МПа (и t = 1600оС) выражение принимает более простой вид:

![]()

Азотированию подвергают низкоуглеродистый феррохром с низким содержанием кремния, раскисленный алюминием, обеспечивая условия, исключающие образование оксидной пленки (шлака) на поверхности расплава. Газообразный азот должен быть тщательно очищен от кислорода и Н2О. Наиболее полно эти условия выполняются при азотировании феррохрома в вакуумных индукционных печах. Азотирование жидкого среднеуглеродистого феррохрома можно производить также в кислородном конвертере. При этом используют конвертер с боковой подачей азота в жидкий феррохром. Проведены опыты и показана возможность получения азотированного феррохрома с использованием плазменной технологии. Во всех случаях получается феррохром с 1–2% растворенного азота, достаточно равномерно распределенного по высоте слитка.