8.3. Технология получения ферровольфрама углеродотермическим способом |

Содержание > ГЛАВА 8. Электрометаллургия вольфрама > 8.3. Технология получения ферровольфрама углеродотермическим способом

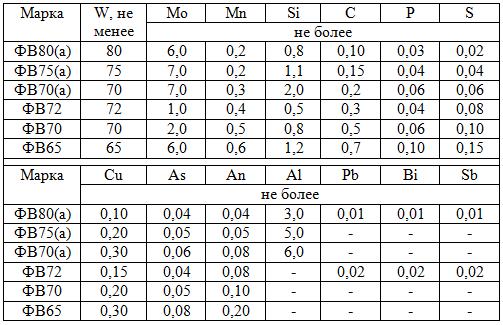

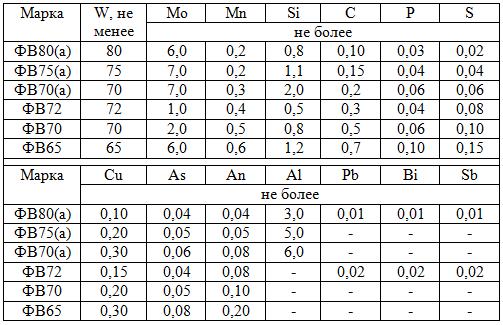

Требования стандарта к химсоставу ферровольфрама приведены в табл. 8.4

Таблица 8.4. Химический состав, %, ферровольфрама (ГОСТ 17293-82)

Ферровольфрам марок ФВ72, ФВ70 и ФВ65 получают восстановлением концентратов углеродом и кремнием в рудовосстановительной печи мощностью 5,0 МВ∙А*. Сплав остальных марок ФВ70(а), ФВ75(а) и ФВ80(а) выплавляют алюминотермическим методом.

Для получения ферровольфрама используют разработанный на ЧЭМК В.Н. Гусаровым углеродосиликотермический способ выплавки с вычерпыванием сплава из печи.

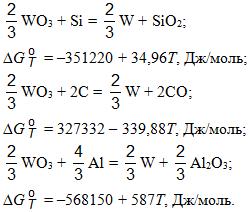

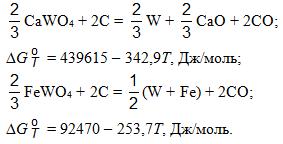

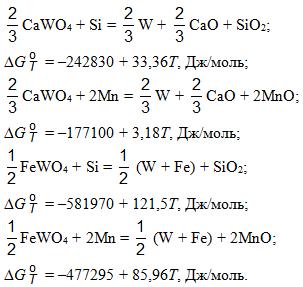

Вольфрам обладает небольшим химическим сродством к кислороду и из его оксидов может быть восстановлен кремнием, углеродом и алюминием:

Ванну печи футеруют магнезитовым кирпичом. В процессе плавки магнезитовая футеровка с поверхности частично замещается ферровольфрамом и рабочей футеровкой является тугоплавкий металлический гарнисаж. Для плавки используют вольфрамовый концентрат, нефтяной и пековый коксы, гранулированный ферросилиций (ФС65 или ФС75), стальную стружку и содержащий вольфрам шлак, полученный от переплава пыли и отходов. Состав шихты рассчитывают с учетом перехода примесей в сплав в следующих количествах, %: Mo – 100; Cu – 100; As – 15; S – 15; Sn – 30.

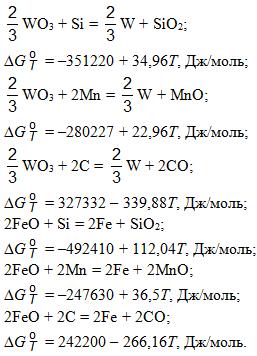

По характеру протекающих физико-химических процессов и применяемых операций плавку разделяют на три периода. После третьего, последнего периода и ванне печи находится ферровольфрам с высоким содержанием Si (3–8%), Mn (1,7–4,5), C (0,2–2%) и (50–55%) W. В первый период происходит рафинирование сплава от Si, Mn и С, перешедших в него при доводке шлака (предыдущей плавки), оксидами загружаемого в печь вольфрамового концентрата по реакциям:

В начале первого периода в печь загружают полученный при переплаве пыли из электрофильтров шлак с высоким содержанием вольфрама и пыль батарейных циклонов. Для уменьшения вязкости вольфрама в печь вводят стальную стружку, снижая температуру плавления вольфрамсодержащего сплава, а затем начинают завалку концентрата. В печи образуется окислительный шлак, содержащий 16–23% WO3, 15–20% FeO, 28–32% SiO2, 10–15% MnO, 8–10% CaO, 1–3% MgO, 2–4% Al2O3. Для повышения скорости рафинирования температуру шлака и металла повышают, включая печь на максимальную мощность.

В конце первого периода начинают завалку вольфрамового концентрата с коксом, добиваясь получения рабочего шлака второго периода с содержанием 10–12% WO3. Восстановление вольфрама и железа концентрата в первый и второй периоды плавки происходит в основном углеродом кокса по реакциям:

В восстановлении вольфрама и железа принимают участие кремний и марганец, оставшиеся в металле после третьего периода – периода довосстановления шлака:

К концу первого периода металл имеет стандартное содержание вольфрама и примесей. Во второй период, длительность которого составляет 1–1,5 ч, снижают рабочее напряжение с 178–187 В до 149 В, стараясь как можно лучше прогреть металл и обеспечить его твердо-жидкое состояние.

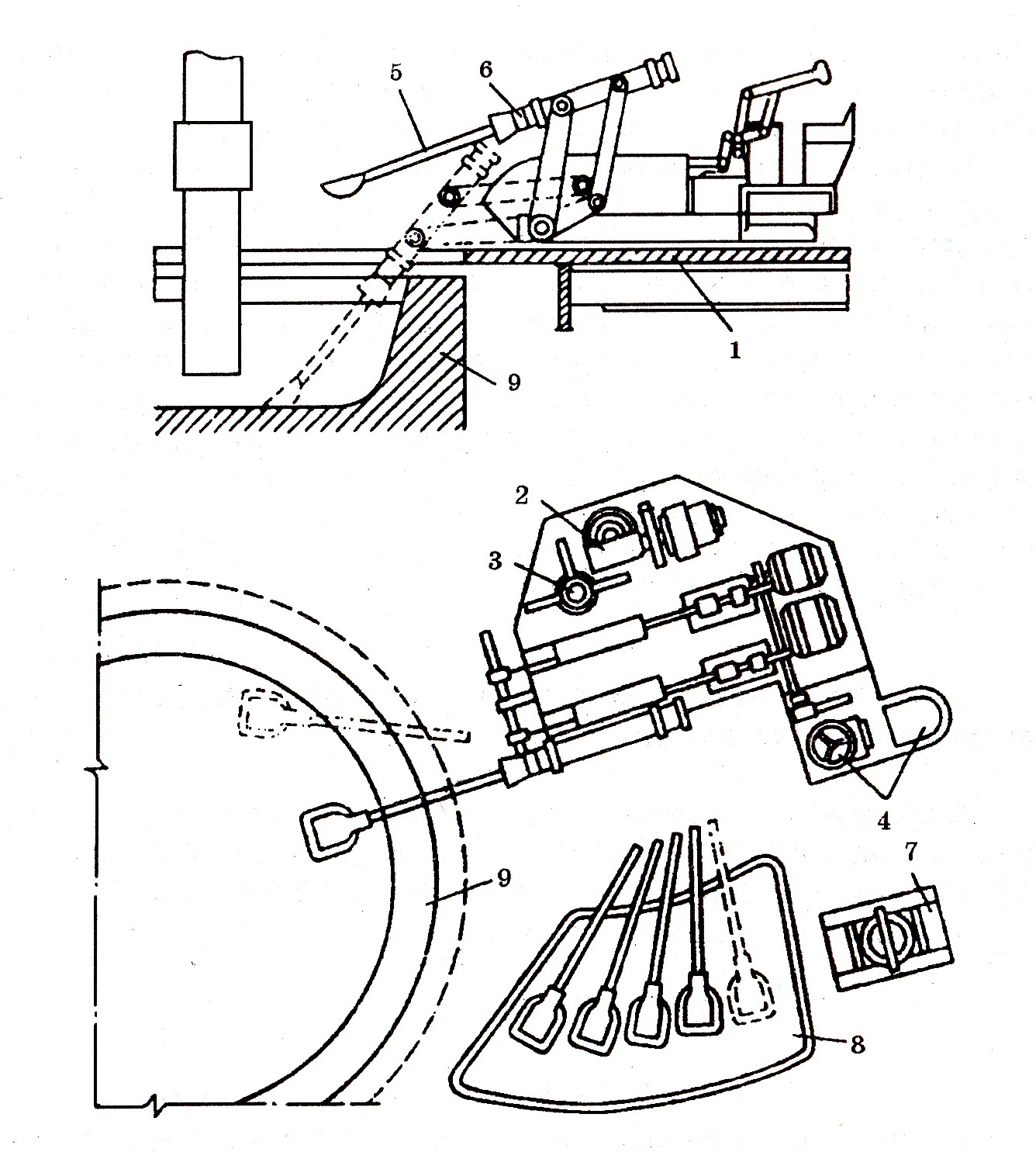

Вычерпывание сплава во второй период ведут специальной машиной конструкции ЧЭМК, установленной на рабочей площадке (рис. 8.5). Сплав из печи зачерпывают сменной ложкой из углеродистой стали, вмещающей 50 кг металла. Ложку с металлом погружают в бак с водой, охлаждают на специальном устройстве и выбивают слиток. Смена ложек производится после охлаждения сплава в воде. Для равномерного вычерпывания сплава ванну печи вращают.

Цель третьего периода – довосстановление WO3 из шлака кремнием ферросилиция до ≤0,25% WO3. Металл обогащается кремнием и марганцем. Концентрация вольфрама в сплаве постепенно снижается с 65–72 до 52–54%. После получения анализа очередной пробы шлака с содержанием ≤0,25% WO3 (обычно 0,05–0,15%) его выдерживают в печи в течение 10–15 мин, затем производится выпуск. Конечный шлак содержит, %: 0,05–0,2 WO3; 0,3-2 FeO; 45–50 SiO2; 15–20 MnO и 25–30 СаО. После выпуска шлака из печи остается металл следующего состава, %: 66-70 W; 5-7 Si; 0,7–2,5 Mn; 0,03–0,14 S; 0,1–0,2 С.

Рис.8.5. Машина для вычерпывания ферровольфрама конструкции ЧЭМК: 1 – рабочая площадка; 2 – механизм поворота; 3 – ось поворота; 4 – пульт управления; 5 – ложка; 6 – захват; 7 – устройство для выбивания слитка; 8 – стенд; 9 – электропечь

На 1 т ферровольфрама расходуется ~1530 кг вольфрамового концентрата (60% WO3), 108 кг ферросилиция ФС75, 87 кг пекового кокса, 40 кг электродной массы при расходе электроэнергии 3550 кВт∙ч. Извлечение вольфрама обычно составляет 99%. Основную долю в себестоимости ферровольфрама составляет концентрат (96-98% от общей стоимости), поэтому в процессе получения сплава принимают меры для снижения потерь вольфрама со шлаком, отходящими газами и пылью. Для улавливания испаряющегося вольфрама в основном в виде WO3 и WO2, пыли, образующейся при завалке концентрата, печи оборудуют батарейными циклонами и электрофильтрами.

Возгоны конденсируются при охлаждении и собираются в электрофильтрах. Пыль переплавляют в отдельной электропечи и получают сплав с 40–50% Pb; 45–50% Bi и 5–8% Sn, который отправляют на заводы цветной металлургии для переработки, а шлак с 35–40% WO3 возвращают в печь, выплавляющую ферровольфрам. Пыль, уловленная в батарейных циклонах, по химсоставу подобна загружаемой в печь шихте. Ее после брикетирования также используют в плавке. Средний фактический состав получаемого ферровольфрама следующий, %: 74,31 W; 0,22 Si; 0,16 Mn; 0,14 C; 0,07 S; 0,028 P; 0,11 Cu; 0,1 Sn; 0,001 Pb; 1,45 Mo; 0,01 Bi и 0,01 Sb.