∆G

8.4. Технология получения ферровоьфрама алюминтоермическим способом |

Содержание > ГЛАВА 8. Электрометаллургия вольфрама > 8.4. Технология получения ферровоьфрама алюминтоермическим способом

Алюминотермическим способом получают ферровольфрам марок ФВ80(а), ФВ75(а) и ФВ70(а) с повышенным содержанием вольфрама (см. табл. 8.1). Процесс основан на восстановлении триоксида вольфрама алюминием:

2/3WO3 + 4/3Al = 2/3W + 2/3Al2O3;

∆G![]() = –568150 + 58,7T,Дж/моль O2.

= –568150 + 58,7T,Дж/моль O2.

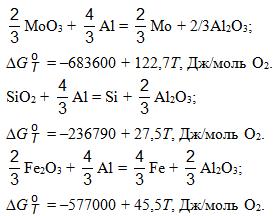

Концентрат, используемый для получения ферровольфрама, содержит примесные оксиды молибдена, железа и кремния, поэтому основной реакции сопутствуют процессы:

Для плавки применяют в основном шеелитовый концентрат марки КШМ-1 (см. табл. 8.3). Количество тепла, которое выделяется по указанным реакциям, не обеспечивает нормального протекания плавки (вследствие высокой температуры плавления сплава) и его хорошего разделения со шлаком. Поэтому плавку ведут в трехфазной электропечи типа ДСП-1,5 с трансформатором 1000 кВ∙А с магнезитовой футеровкой. Диаметр ванны печи 800–1000 мм, высота – 1200 мм. Ванна (тигель) печи съемная, имеет выпускное отверстие для шлака; электроды графитированные диаметром 200 мм. Используется шихта следующего состава: шеелитовый концентрат 100 кг, порошок первичного алюминия 23 кг, железная высечка 3 кг, железная окалина 4–5 кг, известь 1 кг. Для повышения извлечения вольфрама в шихту вводят корки шлака, металлические отходы предыдущих плавок и уловленную пыль. В зависимости от объема тигля печи на плавку расходуется 2500–5000 кг концентрата.

На 1 т ферровольфрама расходуется 1555 кг шеелитового концентрата, 345 кг порошка первичного алюминия, 20 кг извести, 80 кг железной окалины, 45% железной высечки при расходе электроэнергии 424 кВт∙ч. Извлечение вольфрама достигает 99%. Товарный сплав содержит 83–83,5% W; 4–4,75% Mo; 1,25–1,28% Si; 6,9–7,5% Fe; 0,026–0,047% Cu.