9.4. Технология получения ферромолибдена внепечным силикоалюмотермическим способом |

Содержание > ГЛАВА 9. Силикоалюминотермия молиюдена > 9.4. Технология получения ферромолибдена внепечным силикоалюмотермическим способом

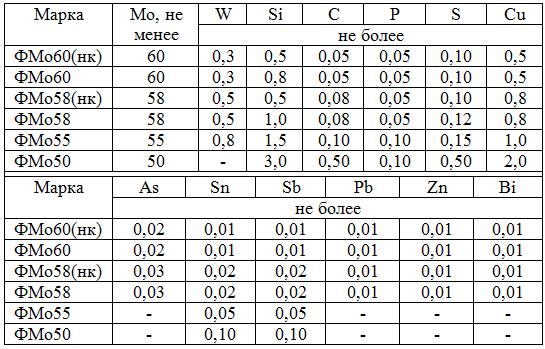

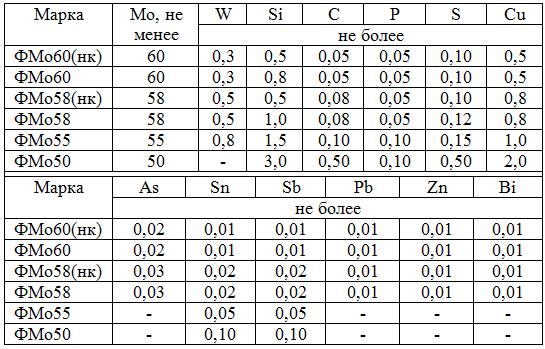

В соответствии с ГОСТ 4759-89 ферромолибден по хим-составу должен удовлетворять нормам, приведенным в

табл. 9.3.

Таблица 9.3. Химический состав, %, ферромолибдена по ГОСТ 4759-89

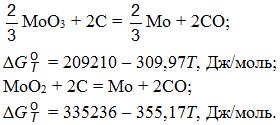

Молибден имеет сравнительно небольшое химическое сродство к кислороду. Поэтому он может быть восстановлен углеродом при небольших энергетических затратах по реакциям:

Однако восстановление оксидов молибдена углеродом сопровождается образованием карбидов Мо2С и МоС1-х. Для реакции 2Мо(т) + С(т) = Мо2С(т) изменение энергии Гиббса описывается выражением ∆G![]() = –47530 – 9,46Т, Дж/моль.

= –47530 – 9,46Т, Дж/моль.

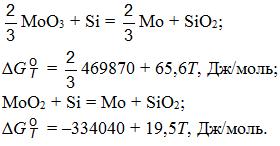

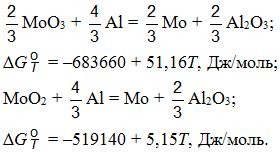

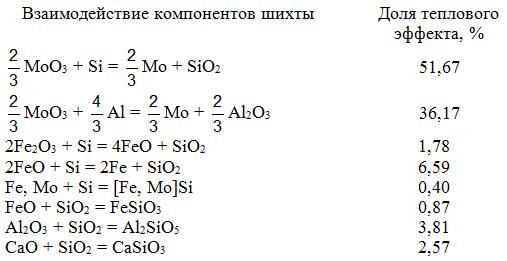

Следовательно, углеродотермическое восстановление оксидов молибдена приведет к получению углеродистого ферромолибдена. Вследствие ограничения содержания углерода в ферромолибдене (≤0,05–0,5% С), его получают металлотермическим (силикоалюминотермическим) способом. Взаимодействие МоО3 и МоО2 с кремнием протекает по реакциям:

Оксиды МоО3 и МоО2 активно взаимодействуют с алюминием:

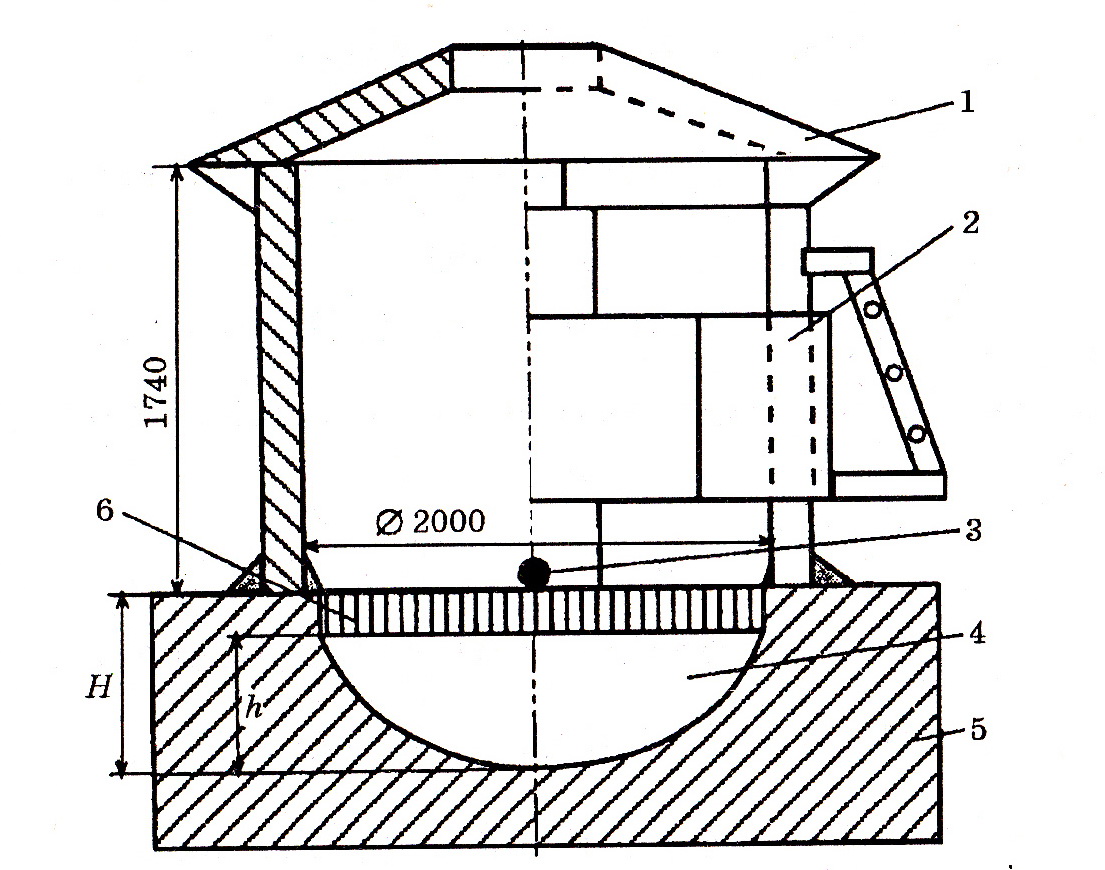

На ЧЭМК ферромолибден выплавляют внепечным силикоалюминотермическим методом с верхним запалом из обожженного молибденового концентрата (50–55% Мо) и применением ферросиликоалюминия (ФСА), содержащего 60–65% Si и 10–12%Al, алюминиевой крупки, железной руды, стальной стружки и извести. Процесс осуществляется в объеме шихты, засыпанной в футерованную шахту, расположенную на песчаной подине с углублением для жидкого металла (рис.9.7). Процесс протекает только за счет тепла, выделяющегося в результате реакций восстановления оксидов молибдена, железа и других элементов кремнием и алюминием.

После окончания восстановительных реакций и выдержки расплава для осаждения капель ферромолибдена, шлак выпускают из шахты через копильник в шлаковню. Чтобы предупредить выход контактного слоя шлака, расположенного над металлом, с высоким содержанием металлических включений, над слитком оставляют слой шлака высотой около 200 мм. После полного затвердевания слиток извлекают из песчаной подины вместе с надблочным шлаком, охлаждают водой и очищают. Образующиеся отходы ферромолибдена переплавляют вместе с металлотермической шихтой или в электродуговой печи. Количество отходов увеличивается, если металлотермическая плавка проводится при пониженной температуре.

Рис.9.7. Плавильный очаг для выплавки ферромолибдена:

1 – свод; 2 – плавильная шахта; 3 – леточное отверстие; 4 - металлический слиток (блок); 5 – песчаная подина; 6 – надблочный шлак; Н - высота металлоприемника (гнезда), мм, h - высота металлического слоя

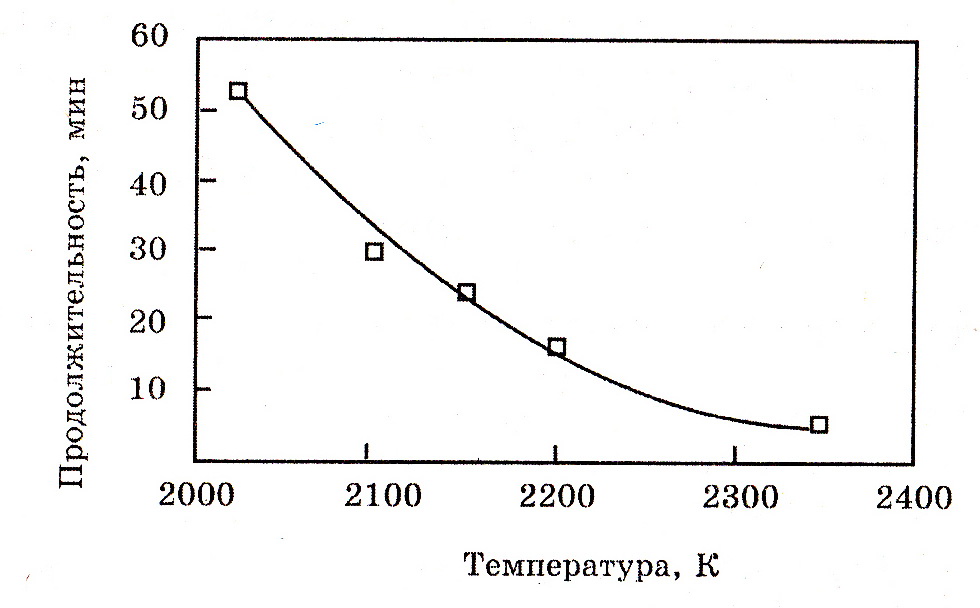

Внепечная плавка ферромолибдена состоит из двух периодов: I (10–20 мин) – протекание самораспространяющейся реакции, выделение газа и пламени; II (30–40 мин) – разделение продуктов реакции на металлический слиток и шлак. Продолжительность I периода регулируется изменением показателя удельного тепловыделения шихты (кДж/кг шихты). Для этого используют показатели ранее проведенных промышленных плавок.

Тепло, выделяющееся в объеме шихты, используется преимущественно на нагрев расплавов металла и шлака, что инициирует процесс и скорость распространения реакции взаимодействия компонентов шихты. Температура расплава I периода определяет показатели II периода и конечный результат плавки, так как во II периоде тепло I периода используется для компенсации сопутствующего расхода тепла и тепловых потерь в окружающую среду за счет энтальпии перегретого расплава в I периоде.

По замерам, выполненным на промышленных плавках, продолжительность I периода определяется температурой

образующегося расплава (рис. 9.8).

Рис. 9.8. Зависимость продолжительности I периода плавки

ферромолибдена от максимальной температуры процесса

В последнее время на ЧЭМК поступают молибденовые концентраты низких сортов и промпродукты, содержащие 27–40% Мо. Массовая доля примесей в низкосортном молибденовом концентрате и промпродукте находятся в следующих пределах, %: 3–30 SiO2; 1,1–1,7 Cu; 3–15 Fe2O3.

Плавки ферромолибдена, проведенные с использованием такого концентрата на шихте, рассчитанной по действующей методике, характеризовались затяжным характером взаимодействия компонентов шихты, пониженной температурой процесса, высоким содержанием в шлаке молибдена (0,8–1,5%) и большим количеством отходов. Шлак и отходы переплавляли в электропечи. Из-за пониженной температуры металлотермической плавки увеличилось поглощение ферромолибденом углерода шихтовых материалов.

Для повышения удельного тепловыделения шихты в ее составе используют расчетное количество ферросиликоалюминия или алюминиевую крупку из расчета: 1 кг кремния стехиометрически эквивалентен 1,286 кг алюминия. При взаимодействии с МоО3 1 кг кремния выделяет 14780 кДж, 1 кг алюминия – 17271 кДж, или на 17% больше.

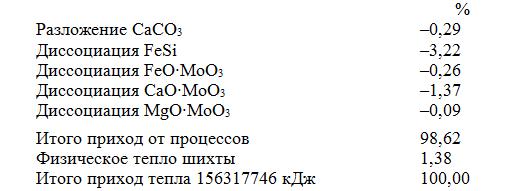

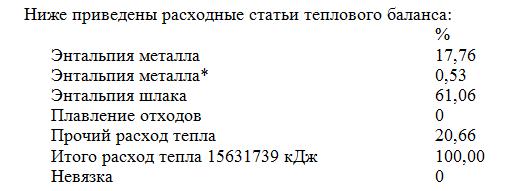

За вычетом тепла эндотермических реакций на термическую диссоциацию соединений:

Ниже приведены расходные статьи теплового баланса:

На основе баланса Ю.И. Воронов и В.П. Зайко составили математическую программу теплового и температурного режимов внепечной плавки ферромолибдена, которая позволяет прогнозировать температуру процесса при разнообразных условиях ее ведения.

Снижение массы шихты (колоша 100 кг концентрата), расходуемой на единичную плавку, для сохранения заданной температуры расплава (2250 K после окончания I периода плавки) требует повышения удельного тепловыделения шихты, включающей низкосортный молибденовый концентрат (40% Мо), что достигается заменой части ФСА алюминиевой крупкой (рис. 9.9). Проведение плавок с повышенной массой позволяет уменьшить удельный расход алюминиевой крупки на производство ферромолибдена.

Рис. 9.9. Влияние расхода шихты единичной плавки на удельное тепловыделение шихты, требуемое для получения расплава в I период с температурой 2250 K (1), а также на количество в шихте ФСА (2), алюминиевой крупки (3) и стальной стружки (4)

Для поддержания оптимального температурного режима плавки при использовании низкосортного молибденового концентрата рассчитаны расходы алюминия и кремния в шихте. Так как для переработки низкосортного сырья требуется высокий расход алюминиевой крупки, то на ЧЭМК используется электропечная плавка ферромолибдена. Применение программы, рассчитывающей оптимальный состав шихты для получения расплава с заданной температурой при использовании молибденового концентрата, имеющего пониженное содержание молибдена, дает возможность стабилизировать процесс внепечных плавок и улучшить показатели производства ферромолибдена.