11.7. Технология получения металлического титана магниетермическим способом |

Содержание > ГЛАВА 11. Электрометаллургия ферротитана > 11.7. Технология получения металлического титана магниетермическим способом

Титан высокой чистоты, используемый как конструкционный материал, получают по сложной многостадийной схеме переработки титановых концентратов. Первоначально концентрат подвергают электроплавке в рудовосстановительных печах единичной мощностью 10–15 МВ∙А (рис. 11.13) для получения передельного высокотитанистого шлака. Задаваемое с шихтой небольшое количество коксика обеспечивает восстановление оксидов железа из ильменитового расплава, поэтому содержание оксидов титана в пересчете на TiO2 достигает 82–84%, а содержание FeO снижается до 3–4%. Шлак на выпуске имеет температуру 1700оС. На второй стадии титановый шлак подвергают хлорированию газообразным хлором в присутствии углерода для получения тетрахлорида титана TiCl4.

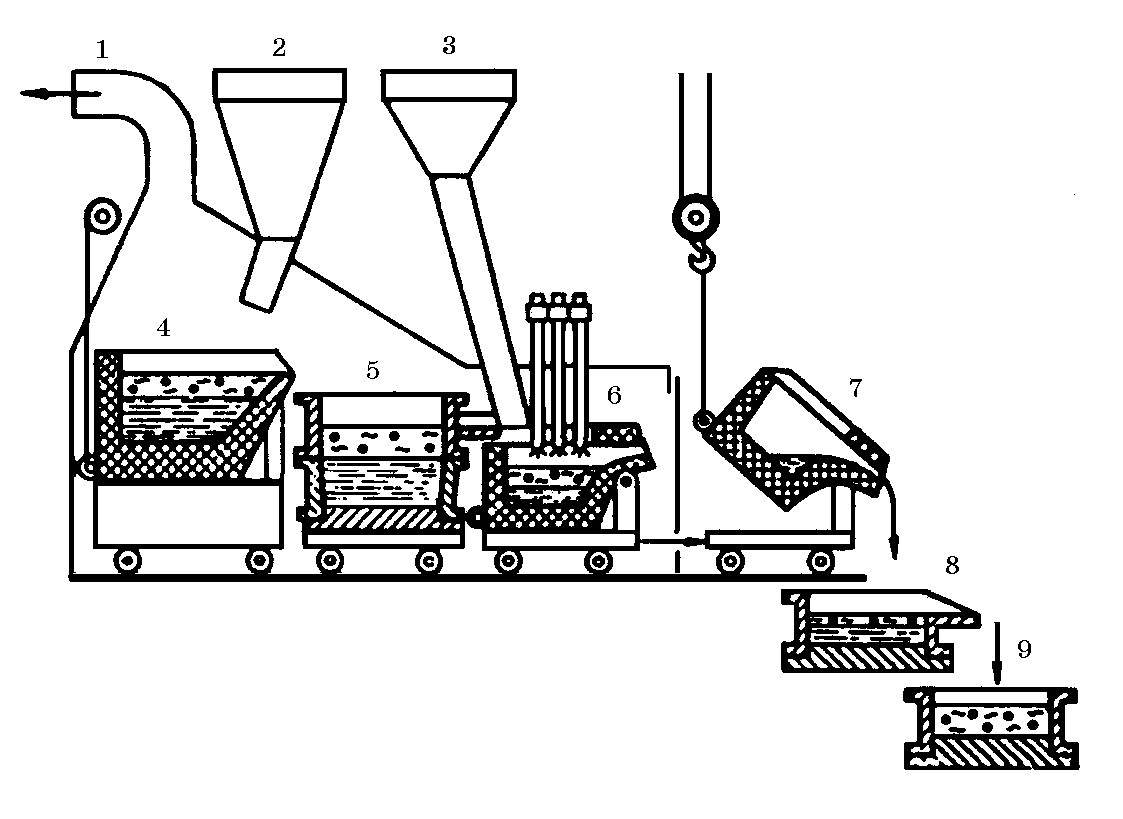

Рис. 11.12. Технологическая схема довосстановления жидких шлаков ферротитана: 1 – труба газоочистки; 2 – бункер шихты для выплавки ферротитана; 3 – бункер шихты для восстановления шлака; 4 – горн для выплавки ферротитана; 5 – изложница для металла и шлака;

6 – электропечь для восстановления шлака; 7 – выкатная ванна электропечи; 8 – копильник; 9 – шлаковня

Тетрахлорид титана TiCl4 представляет бесцветную прозрачную жидкость, дымящую на воздухе. Температура плавления TiCl4 минус 24,1оС, температура кипения 136,3оС, плотность 1,73 г/см3, теплота образования ∆Н ообр = –804 кДж/моль.

Порошок шлака перед хлорированием брикетируют с углеродистым восстановителем. Хлорирование брикетов ведут в специальных реакторах – хлораторах, представляющих собой шахтную электропечь сопротивления. Углерод в составе брикетов восстанавливает титан, обеспечивает протекание реакций хлорирования при более низких температурах, что делает эти реакции термодинамически необратимыми:

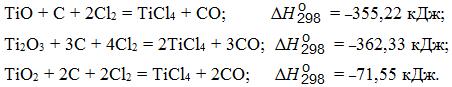

Рис.11.13. Конструкция печи для выплавки титановых шлаков:

1 – труботечка для подачи шихты; 2 – система электроподвода; 3 – водоохлаждаемый свод; 4 – магнезитовая футеровка; 5 – кожух печи

Наряду с восстановлением и хлорированием титана протекают реакции взаимодействия хлора и с другими оксидами, что приводит к образованию хлоридов SiCl4, FeCl2, AlCl3 и др. По изменению энергии Гиббса реакций хлорирования слагающие шлак оксиды располагаются в ряд FeO, K2O, Na2O, Y2O3, CaO, MnO, MgО, TiO2, Fe2O3, SiO2, Cr2O3 и Al2O3. Оксиды, стоящие до TiO2, хлорируются полностью, Al2O3, SiO2, Cr2O3 – в меньшей степени.

Отличительной особенностью хлоридов являются более низкие температуры их плавления и кипения, чем оксидов. Резкое различие физических свойств хлоридов позволяет разделить их обычной термической разгонкой с последующей фракционной конденсацией.

Металлический титан (губку) получают металлотерми-ческим процессом, восстанавливая титан из TiCl4 магнием по экзотермической реакции:

TiCl4(ж.п) + 2Mg(ж.п) = Ti(т) + 2MgCl2(ж.п)

∆G![]() = –558450 + 183,9Т, Дж/моль.

= –558450 + 183,9Т, Дж/моль.

Для стандартных условий ∆H![]() = –446,1 кДж и ∆G

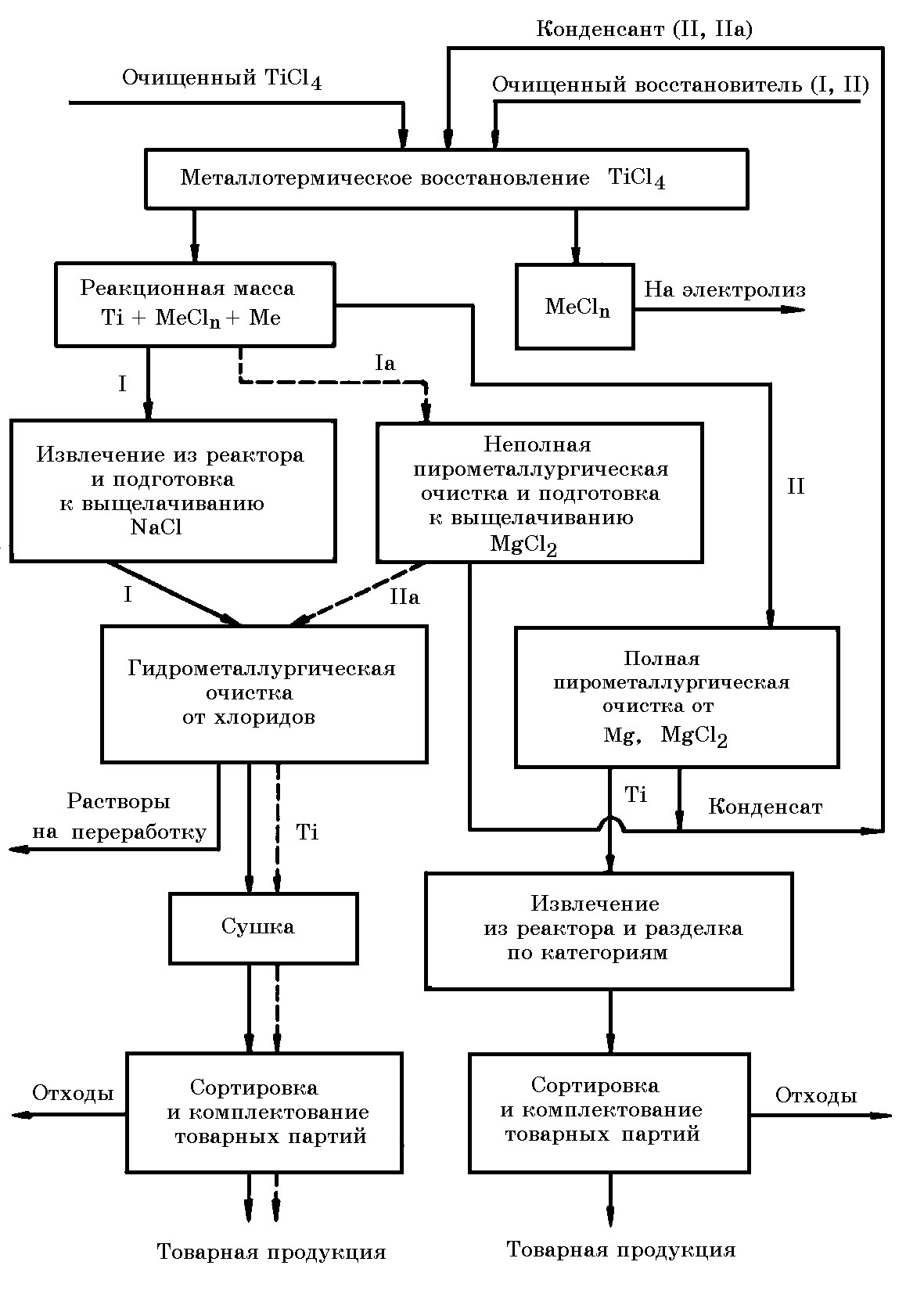

= –446,1 кДж и ∆G![]() = –478 кДж/моль. Процесс проводят в атмосфере инертного газа. Технологическая схема процесса получения титановой губки приведена на рис. 11.14.

= –478 кДж/моль. Процесс проводят в атмосфере инертного газа. Технологическая схема процесса получения титановой губки приведена на рис. 11.14.

Рис. 11.14. Принципиальная технологическая схема металлотермического производства титана на основе четыреххлористого титана*

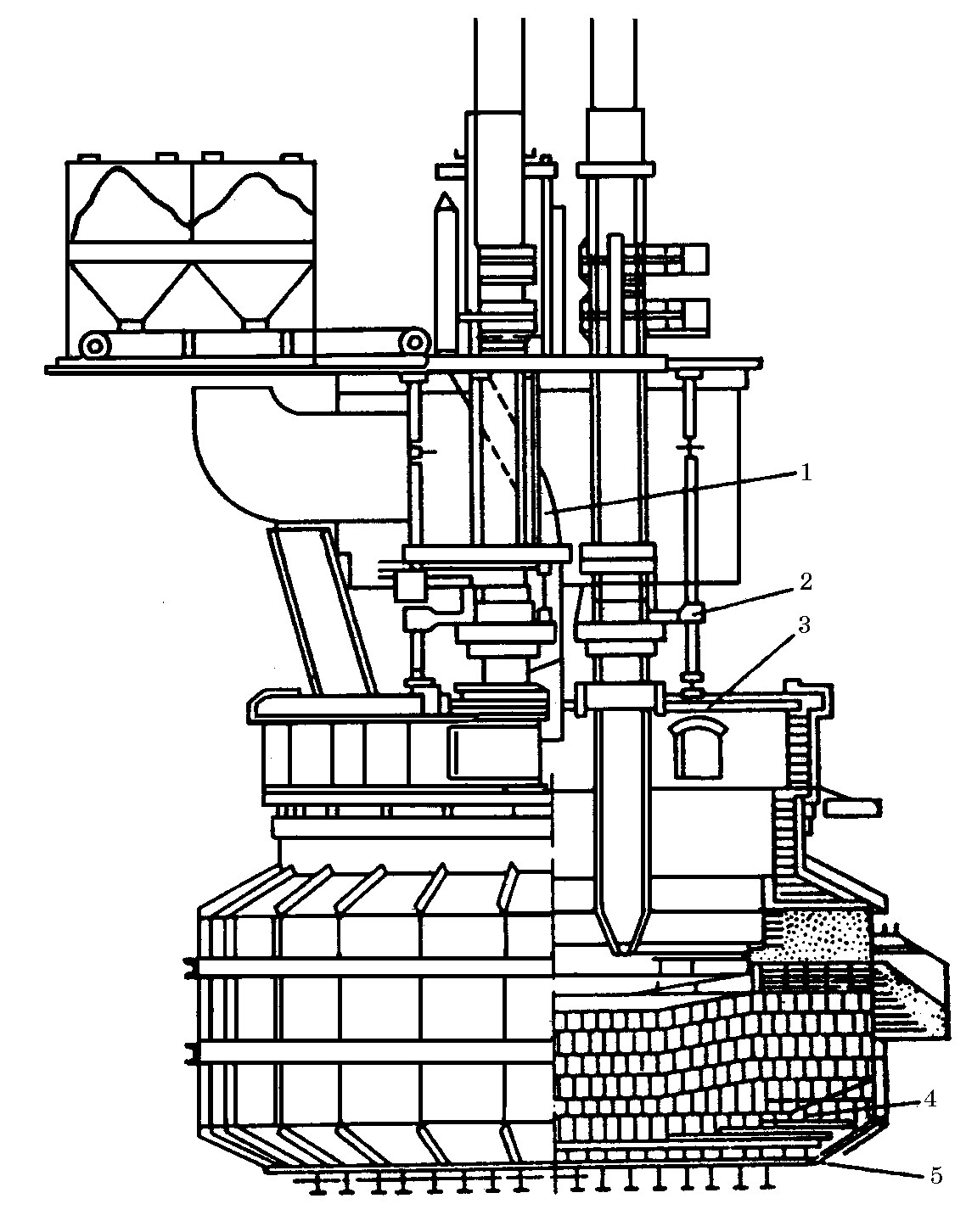

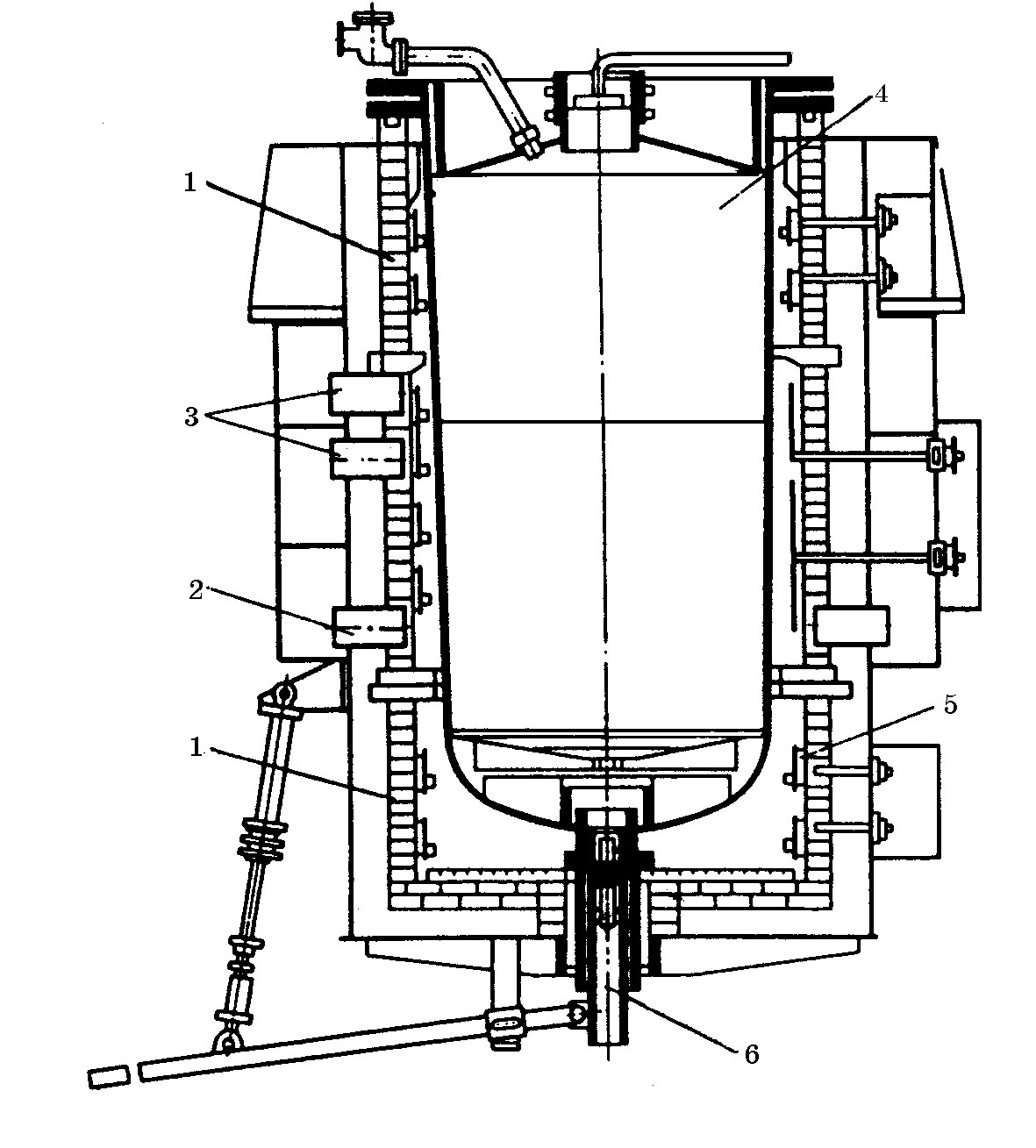

Получаемая на стадии восстановления TiCl4 магнием в электропечи (рис. 11.15) при 930–950оС реакционная масса после охлаждения представляет собой губчатый титан, поры которого заполнены магнием и MgCl2. Ее состав 60% Ti, 20–30% Mg и 10–20% MgCl2.

Рис. 11.15. Схема установки восстановления четыреххлористого титана:

1 – электропечь; 2 – канал для отвода горячего воздуха; 3 – фурма для подвода холодного воздуха; 4 – аппарат восстановления; 5 – нагреватели; 6 – сливная труба (В.А.Гармата, А.Н.Петрунько и др.)

Очистку губчатого титана от Mg и MgCl2 можно вести вакуум-термическим и гидрометаллургическим методами. Целесообразность применения первого или второго метода определяется некоторыми факторами. Вакуум-термическая очистка губчатого титана от примесей основана на существенном различии в летучести магния, хлорида магния и металлического титана. Процессы рафинирования сопровождаются потреблением энергии и требуют постоянного подвода тепла. Титановую губку перерабатывают на компактный титан выплавкой слитков в вакуумно-дуговых печах.