16.1. Свойства кальция и его соединений |

Содержание > ГЛАВА 16. Электрометаллургия карбида кальция и силикокальция> 16.1. Свойства кальция и его соединений

Кальций представитель группы щелочных металлов Периодической системы элементов Д.И.Менделеева. Порядковый номер кальция 20, атомная масса 40,08.

Конфигурация внешней электронной оболочки атома 2s22p1, температура плавления 839оС, температура кипения 1495оС. Кальций аллотропный металл: до 443оС устойчива модификация α–Са с кубической гранецентрированной решеткой (ГКЦ) (а = 0,558 нм), в интервале 443–842оС – β–Са с ОЦК решеткой (а = 0,448 нм). Плотность кальция 1,54 г/см3.

Система Са–С. При взаимодействии Са с углеродом образуется карбид кальция СаС2 (62,54% Са, 37,46% С). Термодинамические константы карбида кальция: стандартная теплота образования ∆Н ообр = –58,49 кДж/моль, энтропия S![]() = 69,8 Дж/(моль×K), теплоемкость С = 62,6 кДж/(моль×K), изменение энергии Гиббса ∆GO2 = –64,8 кДж/моль, температура плавления СаС2 равна 2430 K, плотность 2,204 г/см3, зависимость ∆GO2(Т) реакции образования СаС2 из элементов имеет вид:

= 69,8 Дж/(моль×K), теплоемкость С = 62,6 кДж/(моль×K), изменение энергии Гиббса ∆GO2 = –64,8 кДж/моль, температура плавления СаС2 равна 2430 K, плотность 2,204 г/см3, зависимость ∆GO2(Т) реакции образования СаС2 из элементов имеет вид:

Саж + 2Ст = СаС2т; ∆G![]() = –60250 – 26,28Т Дж/моль.

= –60250 – 26,28Т Дж/моль.

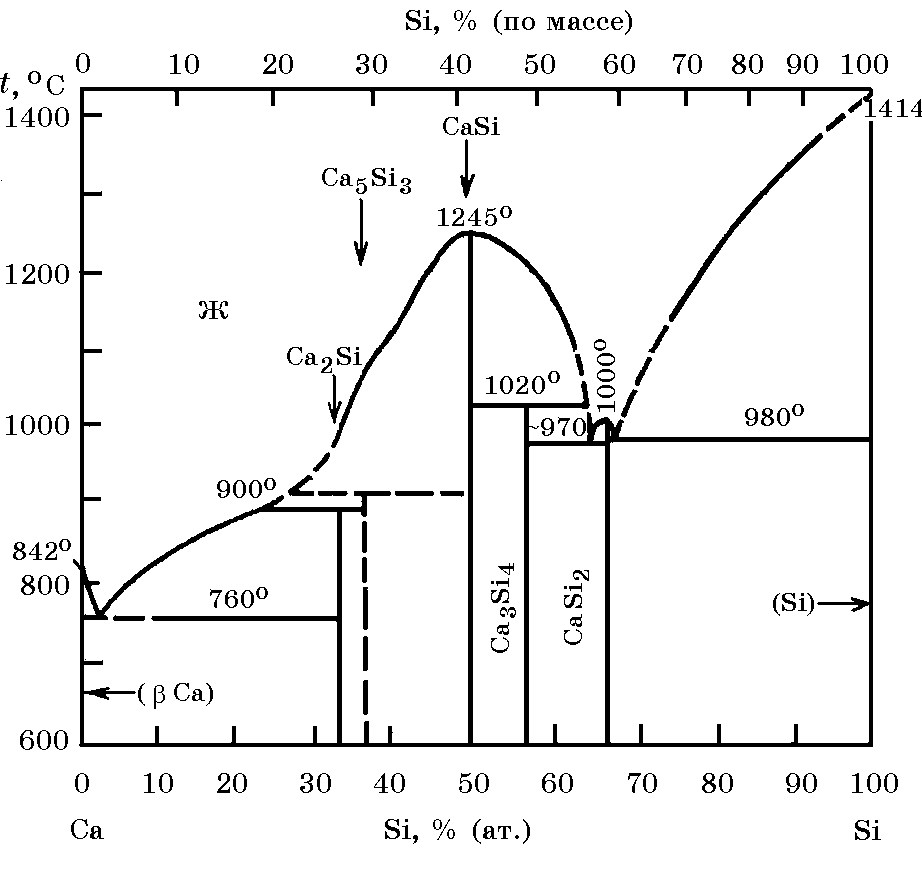

Система Са–Si (рис. 16.1). Кальций с кремнием образует силициды: Са2Si (25,95% Si) ∆Н = –209 кДж/моль, Са5Si3 (28,31% Si), СаSi (41,20% Si, ∆Н![]() = -150,5 кДж/моль), Ca3Si4 (48,3% Si) и СаSi2 (58,36% Si, ∆Н

= -150,5 кДж/моль), Ca3Si4 (48,3% Si) и СаSi2 (58,36% Si, ∆Н![]() = –150,7 кДж/моль).

= –150,7 кДж/моль).

Cоединения CaSi и CaSi2 плавятся конгруэнтно при 1245 и 1000оС, соединения Ca2Si и Ca3Si4 образуются по перитектическим реакциям при температурах 900 и 1020оС, соответственно.

Зависимости ∆G![]() (Т) реакций образования силицида кальция описываются следующими уравнениями (в Дж/моль):

(Т) реакций образования силицида кальция описываются следующими уравнениями (в Дж/моль):

Рис. 16.1. Диаграмма состояния системы Ca–Si

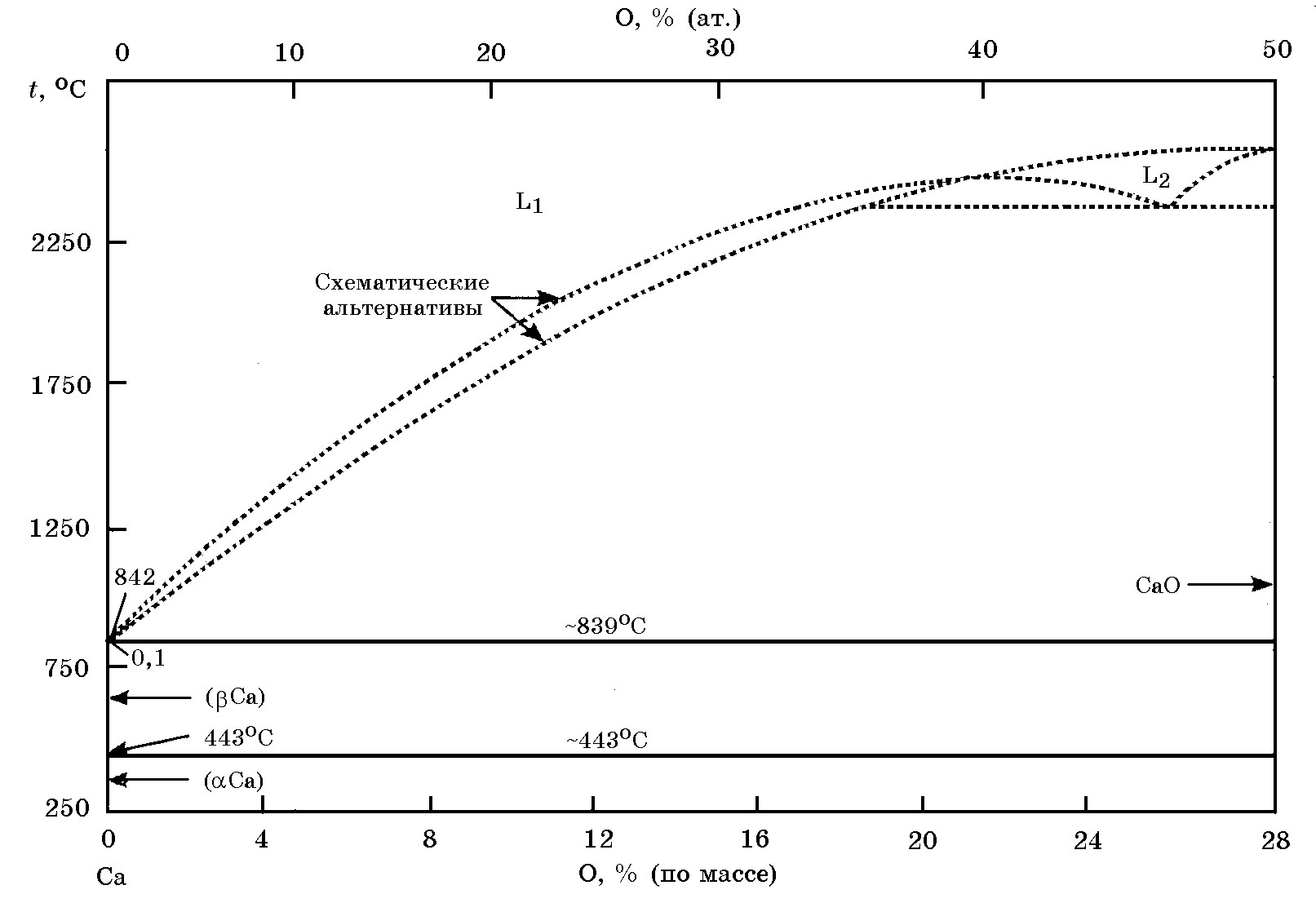

Система Са–О (рис.16.2). В системе известны оксиды СаО, Са2 (пероксид), СаО4 (гипероксид), СаО6 (озоид). Наиболее устойчивым является СаО (71,42% Са, 28-58% О). Температура плавления СаО 2613°С, температура кипения свыше 3000°С, плотность 3,37 г/см3, стандартная энтальпия ∆Н ообр = –635,09 кДж/моль, энтропия S![]() = 38,10 Дж/(моль×K).

= 38,10 Дж/(моль×K).

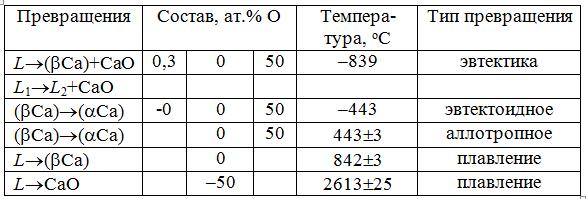

Типы фазовых превращений, температуры и составы приведены в табл. 16.1.

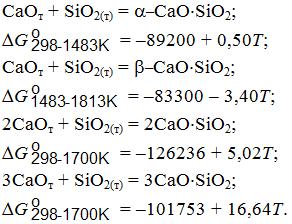

Температурные зависимости изменения энергии Гиббса реакций образования СаО с учетом агрегатного состояния кальция имеют вид (в Дж/моль):

Рис. 16.2. Диаграмма равновесного состояния системы Са–О с указанием предположительного положения линии ликвидуса (Р = 0,1 МПа)

Таблица 16.1. Фазовые превращения в системе Са–О (конденсированное состояние)

Температура начала термической диссоциации СаО (условие ∆G![]() = 0, РO2 = 101 кПа) по реакции (А) равна 6400 K, по реакции (Б) 5970 K.

= 0, РO2 = 101 кПа) по реакции (А) равна 6400 K, по реакции (Б) 5970 K.

Оксид СаО является основным компонентом ферроплавной извести, которую получают на заводах обжигом известняка (СаСО3). Химизм термической диссоциации СаСО3 описывается реакцией

СаСО3(т) – СаОт + СО2; ∆G![]() = 170648 – 144,2Т Дж/моль.

= 170648 – 144,2Т Дж/моль.

lgPCO2 = –37300/T + 36,6.

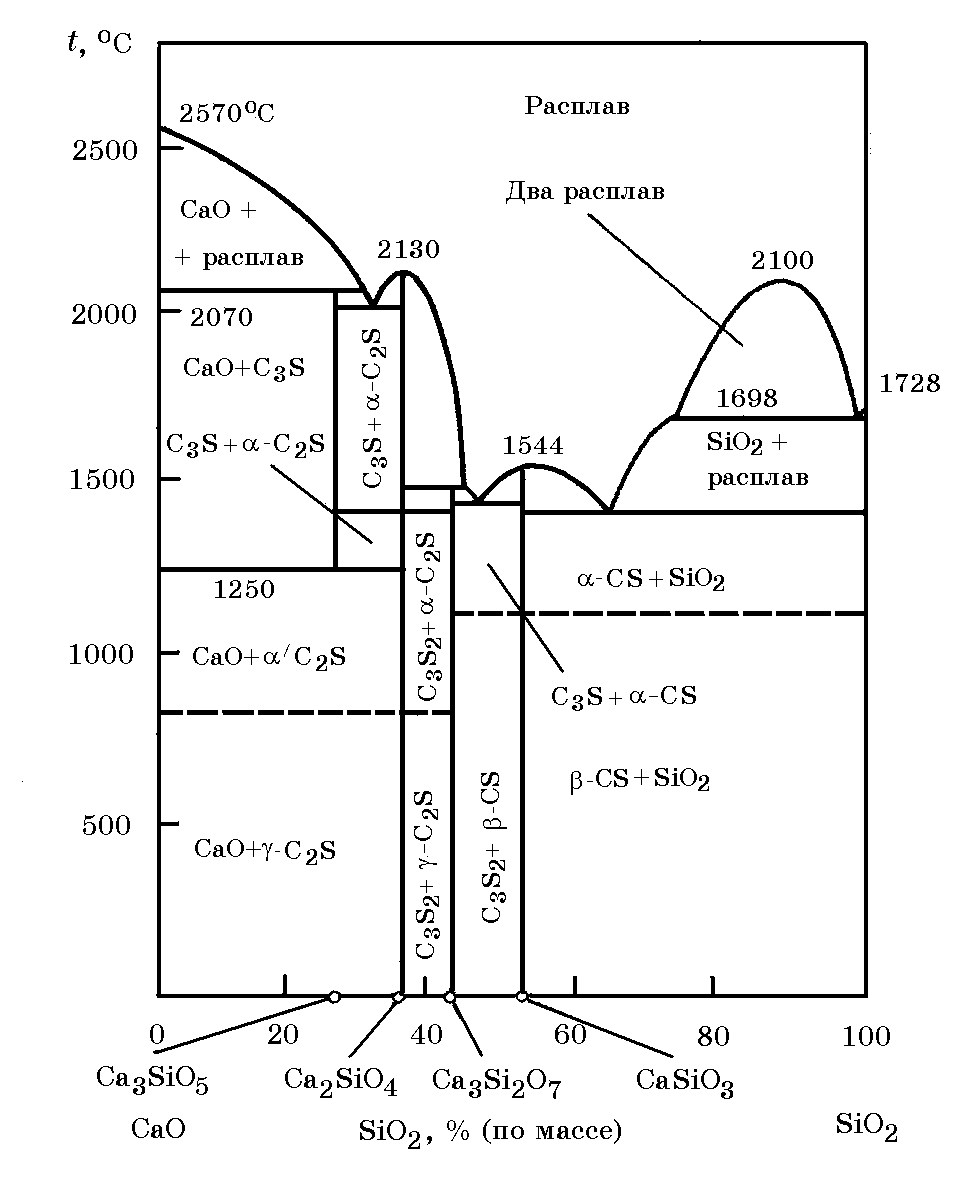

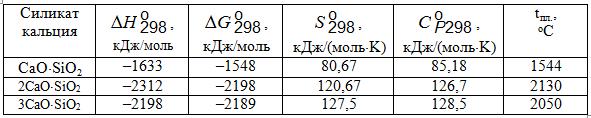

Давление PCO2 = 101,3 кПа достигается при 1183 K (910°С).Система СаО–SiO2 (рис. 16.3). Как следует из диаграммы состояния этой системы, при взаимодействии СаО с SiO2 образуется ряд силикатов 3СаО×SiO2, 2СаО×SiO2, 3СаО×2SiO2 и СаО×SiO2, которые характеризуются относительно высокой термодинамической прочностью (табл. 16.2).

Рис. 16.3. Диаграмма состояния системы СаО–SiO2

Таблица 16.2. Термодинамические свойства силикатов кальция

Температурные зависимости изменения энергии Гиббса реакций образование силикатов кальция приведены ниже (Дж/моль):

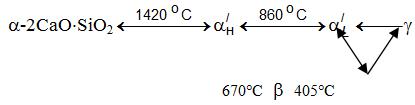

Ортосиликат 2СаО×SiO2 плавится конгруэнтно при 2130°С, моносиликат СаО×SiO2 – конгруэнтно при относительно низкой температуре 1544°С. Ортосиликат 2СаО×SiO2 обладает полиморфизмом. Температуры полиморфных (фазовых) превращений его приведены ниже:

Из приведенной схемы последовательности фазовых превращений 2СаО×SiO2 следует, что переходы α → α/H и α/L → β относятся к энантиотропным, т.е. проходящими в прямом и обратном направлениях, тогда как β → γ и γ → α/L относятся к монотропным, т.е. проходящими только в одном направлении. Превращение β-2СаО×SiO2 → γ-2СаО×SiO2 сопровождается увеличением объема на 12%, что приводит к рассыпанию ортосиликата и высокоосновных шлаков производства металлического марганца, низкоуглеродистого феррохрома.