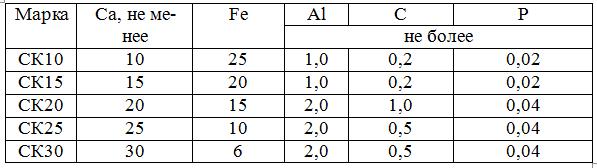

Высококальциевые марки силикокальция (СК20–СК30) (табл. 16.4) получают восстановлением извести и кварцита коксом в открытых электропечах мощностью 16,5 МВ×А. Процесс в общем виде может быть представлен схемой:

16.3. Технология выплавки силикокальция |

Содержание > ГЛАВА 16. Электрометаллургия карбида кальция и силикокальция> 16.3. Технология выплавки силикокальция

В промышленной практике существуют три способа выплавки силикокальция. Углеродотермический способ является наиболее распространенным. Сущность его состоит в совместном восстановлении кальция и кремния из их оксидов углеродом по реакции:

(СаО) + 2(SiO2) +5C = [CaSi2] + 5CO.

Силикотермический способ основан на реакции восстановления кальция из оксида кальция кремнием ферросилиция:

3(СаО) + 3[Si] = [CaSi2] + (2CaO×SiO2),

а карбидкальциевый на восстановлении кремния кварцита углеродом карбида СаС2.

Углеродотермический способ. При углеродотермическом способе применяют шихту, состоящую из металлургической извести (≥87% СаО и ≤0,010% Р) крупностью 40–100 мм, кварцита (95% SiO2) крупностью 25–200 мм, кокса-орешка (количество золы 11–13%) крупностью 5–20 мм и каменного угля. К шихтовым компонентам предъявляют жесткие требования по содержанию серы, поскольку кальций с серой образует термодинамически прочный сульфид СаS (55,54% Са, 44,46% S). Стандартная теплота образования сульфида СаS ∆Н ообр = –475,68 кДж/моль, энтропия S![]() = –56,43 Дж/(моль×K). Содержание серы в силикокальции может достигать 0,2%. Основными источниками поступления серы являются кварцит (50–55%), коксик (20–30%) и каменный уголь (10–15%).

= –56,43 Дж/(моль×K). Содержание серы в силикокальции может достигать 0,2%. Основными источниками поступления серы являются кварцит (50–55%), коксик (20–30%) и каменный уголь (10–15%).

Высококальциевые марки силикокальция (СК20–СК30) (табл. 16.4) получают восстановлением извести и кварцита коксом в открытых электропечах мощностью 16,5 МВ×А. Процесс в общем виде может быть представлен схемой:

СаОизв + 3SiO2(кварц) + 7С → [CaSi2 + Si] + 7CO.

Таблица 16.4. Требования к химическому составу, %, силикокальция (ГОСТ 4762-71)

Образование термодинамически прочных группировок атомов, близких к СаSi2, понижает активность кальция и кремния, облегчает условия восстановления этих элементов из их оксидов (РСО = 0,1 МПа достигается при 1600°С).

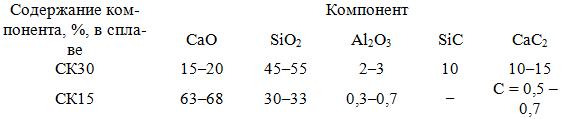

Промежуточные реакции протекают с образованием SiC и СаС2. Однако следует избегать избытка углерода в шихте, чтобы исключить зарастание ванны печи карбидами. Дозировка шихтовых компонентов ведется из необходимого соотношения их в колоше. Примерный состав колоши следующий: 85 кг извести; 200 кг кварцита; 30 кг каменного угля; 50 кг древесного угля; 85–95 кг коксика. При выплавке сплавов марок СК10, СК15 в колошу добавляют ~40 кг железной стружки. Расчет шихты ведут с учетом достигнутого на практике полезного использования каждого элемента. Так, при расчете состава шихты для сплава марки СК30 принимают извлечение кальция 67%, а кремния – 75%. При выплавке силикокальция особое внимание уделяют контролю процессов шлакообразования, поскольку шлак, имея более высокую плотность, осаждается на подине, что приводит к ее зарастанию и расстройству хода печи. Ниже приведен состав шлака силикокальция СК30 и СК15, выплавляемого углеродовосстановительным способом:

Шлаки с высоким содержанием карбида кальция более жидкоподвижны, снижают концентрацию серы в силикокальции. Однако они затрудняют разливку сплава ввиду плохого отделения шлака от металла.

Электрический режим работы печей мощностью 14 МВ×А следующий: ток 54,4 кА, напряжение 134 В. Несмотря на соблюдение оптимальных параметров технологии получения силикокальция, со временем ванна печи зарастает гарнисажем, состоящим из полувосстановленной шихты. Требуются остановки печей и перефутеровки ванн. Во избежание простоев на практике эта задача частично решается периодическим переводом печи на выплавку 45%-ного ферросилиция. Выпуск сплава и шлака при нормальном ходе плавки производится через каждые 2 ч в ковш с углеродистой футеровкой стен и шамотным днищем. Разливают сплав в футерованные изложницы.

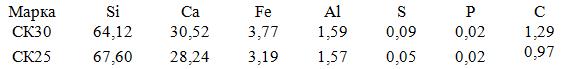

Ниже приведены примерные химсоставы силикокальция, получаемого углеродотермическим способом, %:

Использование углеродистых восстановителей с высоким содержанием серы и золы (Al2O3) сопровождается увеличением в сплаве концентрации серы и алюминия. В условиях высоких температур происходит восстановление алюминия углеродом до карбида Al4C3 (∆Н![]() = –215,49 кДж/моль, S

= –215,49 кДж/моль, S![]() = 86,18 Дж/(моль×K) и растворение его в сплаве. Поэтому применение шихтовых компонентов с повышенным содержанием примеси Al2O3 затрудняет получение силикокальция с допустимой по ГОСТ 4762-71 концентрацией алюминия (≤2%).

= 86,18 Дж/(моль×K) и растворение его в сплаве. Поэтому применение шихтовых компонентов с повышенным содержанием примеси Al2O3 затрудняет получение силикокальция с допустимой по ГОСТ 4762-71 концентрацией алюминия (≤2%).

Силикотермический способ получения силикокальция основан на реакции восстановления оксида кальция кремнием ферросилиция по суммарной реакции:

(СаО) + [Si]Fe-Si → [CaSi2 + Si + FeSi2] + (2CaO×SiO2).

Поскольку химическое сродство кремния к кислороду ниже чем у кальция, реакция может протекать в сторону получения силикокальция благодаря существенному понижению активности кальция, что достигается большим содержанием кремния в сплаве.

Равновесие реакции достигается при сравнительно невысоких концентрациях кальция в сплаве, поэтому силикотермическим способом можно получать силикокальций (ферросиликокальций) с содержанием кальция ≤20%.

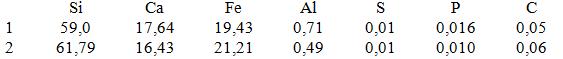

Силикокальций силикотермическим способом выплавляют в открытых печах периодическим процессом. Состав колоши следующий: 200 кг извести, 196 кг ферросилиция ФС75 и 30 кг плавикового шпата (СаF2). Применение дефицитного плавикового шпата обусловлено тем, что высокоосновные шлаки вязкие и нетехнологичные. Присадкой плавикового шпата разжижают шлак и улучшают условия разделения продуктов плавки при разливке. Извлечение кальция составляет 20–30%, а использование кремния ферросилиция – 75–85%. В сплав из шихты переходит 25–35% Al, 15–30% S, 15–35% P, 25–30% Mg; часть кальция переходит в газовую фазу. Фактический химический состав силикокальция марки СК15 двух промышленных плавок приведен ниже, %:

Качество силикотермического силикокальция по содержанию серы и углерода выше, чем углеродотермического. Сравнительные технико-экономические показатели выплавки силикокальция углеродо- и силикотермическими способами приведены в табл. 16.5.

Силикокальций поставляется сталеплавильным заводам различного гранулометрического состава (2–0; 2–5; 5–20 и 20–200 мм). Использование силикокальция при выплавке стали для ее раскисления в кусках или в виде мелких фракций сопровождается большими потерями кальция из-за низкой плотности и его высокой активности по отношению к кислороду воздуха и оксидам ковшевого шлака. Лучшее использование силикокальция достигается при применении его в виде порошковой проволоки, изготавливаемой по технологии производства порошковой сварочной обечайки.

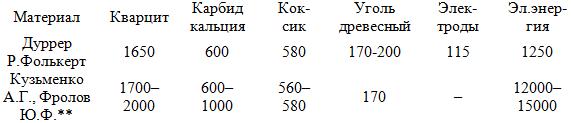

Таблица 16.5. Расход шихтовых материалов и электроэнергии при выплавке силикокальция

Карбидкальциевый способ. Изложенный выше углеродотермический способ выплавки силикокальция путем совместного восстановления Si и Са из кварцита и извести (известняка) углеродом, несмотря на кажущуюся простоту, имеет ряд существенных недостатков. Прежде всего этим способом затруднена выплавка силикокальция с содержанием 32–35% Са по причине накопления в ванне печи сложного состава гарнисажа на подине и стенках ванны, состоящего из оплавившихся продуктов взаимодействия SiO2 и СаС2. Поскольку силикокальций имеет плотность меньше, чем гарнисаж сложного гетерогенного состава, сплав под электродами находится над подиной, заросшей ганисажем. Это нарушает электрический режим плавки и ход печи в целом. Как отмечалось выше, по этим причинам печь вынужденно периодически переводят на выплавку ферросилиция ФС45 для приведения ванны к требуемому состоянию, для последующей выплавки силикокальция или для ремонта печи.

Эти недостатки в значительной мере устраняются при получении силикокальция по карбидкальциевому двухстадийному способу. На первой стадии выплавляют технический карбид кальция из извести (известняка) и кокса, а на второй выплавляют силикокальций из карбида кальция и кварцита. Технология двухстадийного способа выплавки силикокальция была известна*, однако не нашла широкого применения.

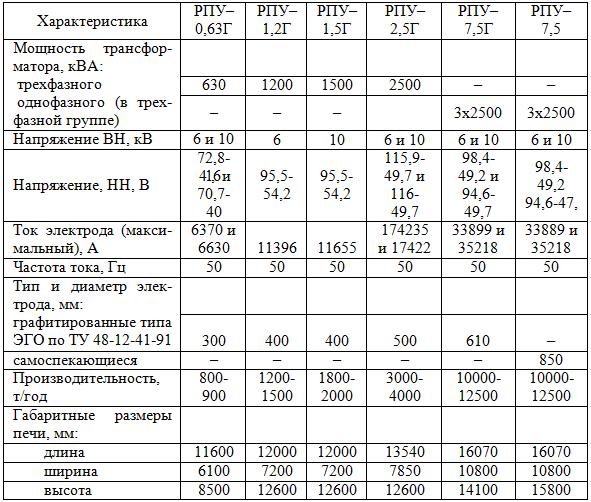

В последние годы НПП «Инжмент» в сотрудничестве со специалистами НИИГИПРОхима разработали технологию и ряд рудовосстановительных электропечей ферросплавного типа (табл. 16.6) для производства силикокальция по карбидкальциевому двухстадийному способу.

Удельные расходы шихтовых материалов и электроэнергии при выплавке силикокальция (30–33% Са) с использованием карбида кальция кварцита и углеродистых восстановителей следующий (в кг/т):

Проведены опыты по выплавке силикокальция с использованием карбида кальция, кварцита, кокса и древесного угля в трехфазной печи СКБ–6011 (ОАО «ЧЭМК»). В расчетах принято, что 60% времени печь работает с получением силикокальция 3245–3445 т/год и 45% ферросилиция до 5000-5250 т/год. Для обеспечения этого количества силикокальция потребуется карбида кальция 1950–3450 т/год, что можно получить, используя электропечь типа РПУ–2,5Г.

Основные технические характеристики печи мощностью 10 МВ∙А:

- активная мощность 9000–92 кВт,

- коэффициент мощности 0,9–0,95,

- ток в электродах 44,7–53 кА,

- рабочее напряжение 110–130 В,

- электроды графитированные диаметром 610 мм,

- плотность тока в электроде 18,5 А/см2,

- электроды самообжигающиеся диаметром 1000 мм,

- плотность тока в электродах 6,8 А/см2,

- ванна печи круглая с механизмом вращения сектором ±60о от исходного положения.

Таблица 16.6. Технические характеристики и основные параметры электропечей для малотоннажного производства карбида

Примечания: 1. Р.- руднотермическая; П – прямоугольная (ванна); У – укрытая; Г, С – с графитированными и самоспекающимися электродами соответственно.

2 – Производительность указана для выпуска «условного карбида» литражностью 250 л/кг (литражность – количество ацетилена, получаемого из 1 кг карбида).

Таким образом, технология карбидкальциевого двухстадийного способа производства силикокальция в печах типа РПУ 2,5Г обеспечивает выпуск силикокальция в количестве 3000–4000 т/год, что позволяет выплавлять около 1 млн. т высококачественной стали с наиболее активным раскислителем – силикокальцием, содержащим 32–35% Са.