19.3. Технология обжига известняка в шахтнощелевых печах |

Содержание > ГЛАВА 19.Физикохимия и технология получения извести > 19.3. Технология обжига известняка в шахтнощелевых печах

Промышленный опыт производства высококачественной извести в шахтнощелевых печах накоплен на Запорожском заводе ферросплавов. В известковом цехе сооружены шахтнощелевые печи, работающие на природном газе. Ранее в этих печах обжиг известняка проводили с использованием в качестве топлива металлургического кокса. Кокс, в сравнении с природным газом, имеет ряд недостатков и, прежде всего, из-за нестабильного качества извести по причине попадания кусочков несгоревшего кокса в выгружаемую из печи известь. Применение такой извести в качестве флюса в шихте для силикотермических марганцевых ферросплавов сопровождается некоторым науглероживанием марганца и ферромарганца, что затрудняет получение сплавов с нормированным содержанием углерода. Из числа других недостатков следует отметить и возможность локального перегрева извести в контакте кусков известь–кокс, что сопровождается спеканием их и различной степенью кристаллохимических превращений в обожженных кусках извести.

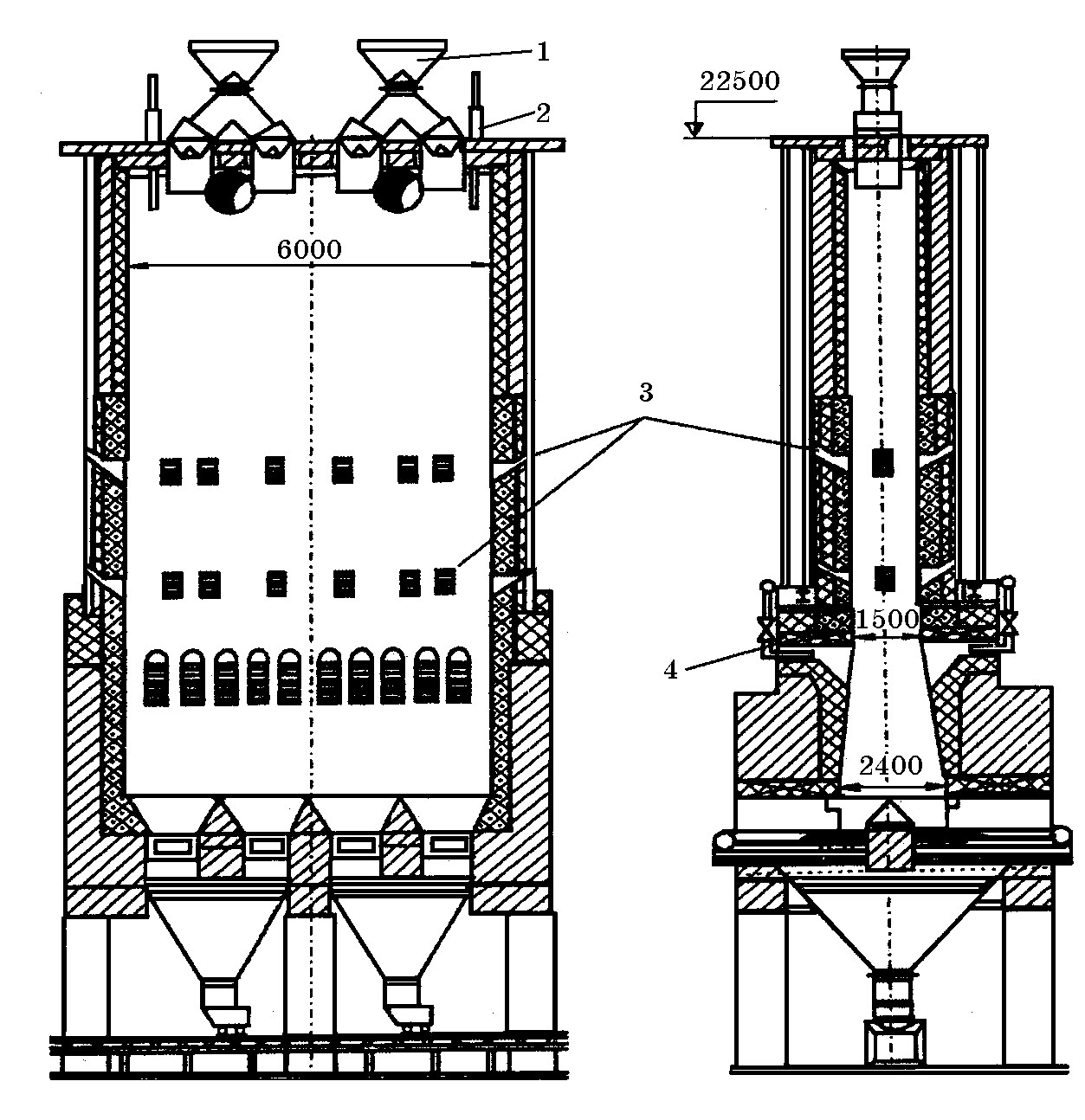

Устройство шахтнощелевых печей. В известковом цехе установлены две вертикальные шахтнощелевых печи. Продольный и поперечный разрезы шахтнощелевой печи (№ 1, 2) по большой и малой осям щели, представлены на рис. 19.2. Высота печи до уровня загрузочных устройств 22.5 м. По высоте шахты печи выделяют три зоны: подогрева 6,18 м, обжига 6,5 м и охлаждения 4,32 м. Длина щели шахты равна 8 м. Ширина щели печи неодинакова и для соответствующих зон составляет: зона обжига 1,7 м, подогрева 1,35 м и охлаждения 2,4 м. Стальной кожух печи имеет прямоугольную форму с переходом на торцах (боках) в овальную. Кожух закреплен в каркасе, который опирается на железобетонный фундамент. Шахта печи футеруется хромитопериклазовым кирпичом.

Известняк в шахту печи загружается через загрузочное устройство, состоящее из приемной чаши и запорной крышки. Печи оборудованы скипоподъемниками для подачи известняка. Скип имеет вместимость 0,5 м3 и скорость подъема 3,9 м/мин. Загрузка шахты печи известняком производится в автоматическом режиме. Уровень загрузки приемной части печи поддерживается постоянным на 2/3 ее объема. Охлажденная в нижней части печи известь выгружается из печи в подпечные бункеры, а затем из бункеров питателями подается на транспортерную ленту в приемный бункер с последующей подачей скиповым подъемником (вместимостью 0,5–0,6 м3) в приемные бункеры дробилок. Щековые дробилки обеспечивают получение извести фракции от 5 до 70 мм.

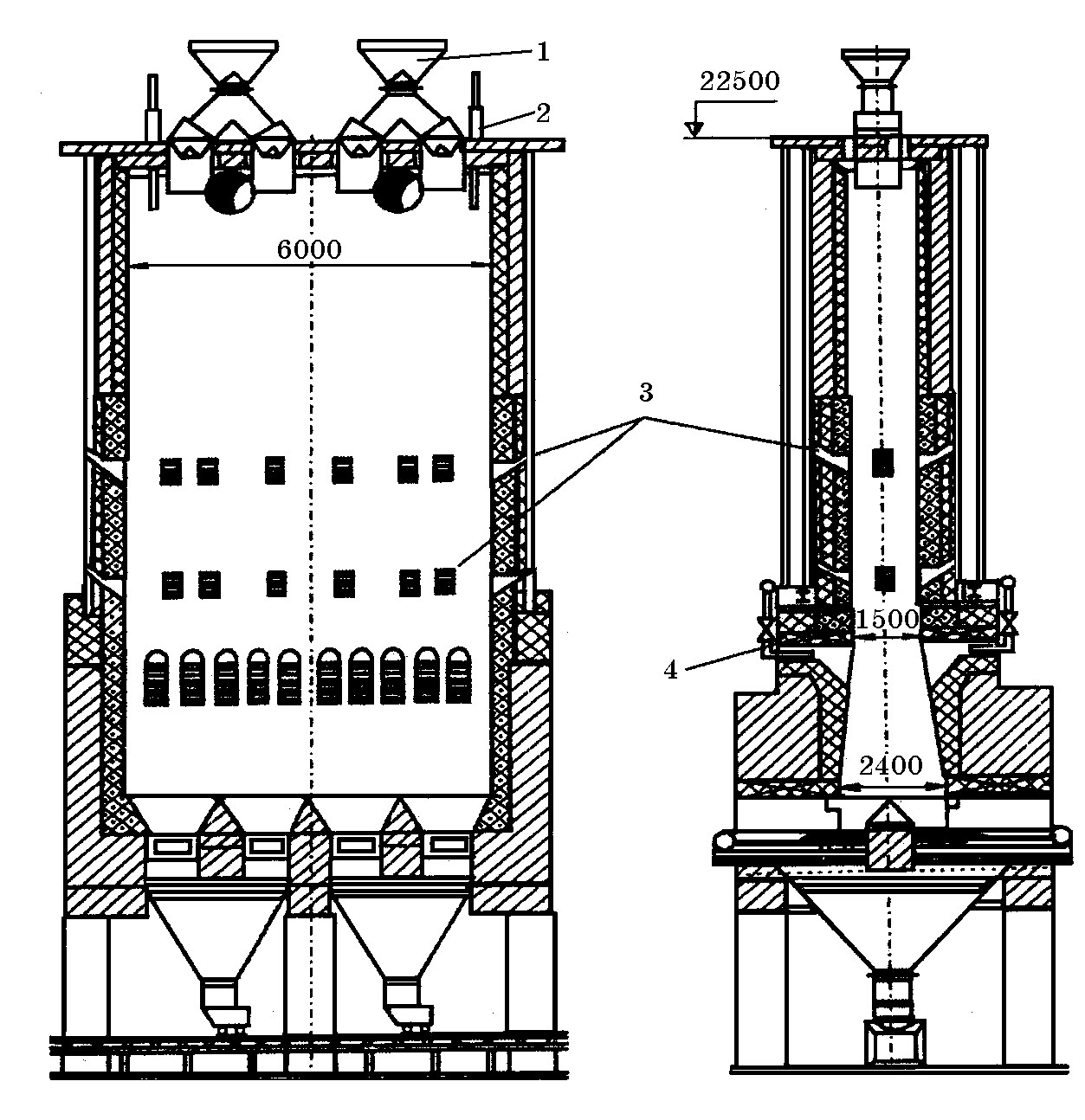

Газовые режимы отопления печей. Печь № 2 оборудована двумя ярусами (рядами) горелок. Нижний ярус имеет по 10 горелок с каждой стороны шахты печи, а верхний (на уровне «квадрата» печи) – по 4 горелки с каждой стороны. Печь № 1 оборудована одним ярусом фурменных горелок капсульного типа ГФИ. В целях утилизации ферросплавного газа (от печей ферросиликомарганца и ферросилиция) и экономии природного газа, отопление шахтнощелевых печей для обжига известняка может производиться смесью природного газа и феррогаза* (80–85% СО и 3–5% Н2). Примерный газовый режим (часовой расход природного газа и феррогаза в зависимости от задаваемой производительности печи) приведен в табл. 19.3. Отходящие из шахты печи газы имеют следующий химсостав (в объем. %): 27–28% СО2, 0,6–1,2% О2 и 3–6% СО.

Рис. 19.2. Щелевая печь: 1 – конусное загрузочное устройство; 2 – указатель уровня; 3 – смотровое окно; 4 - горелки

Для обеспечения теплового режима работы печи и получения хорошо обожженной извести при использовании природного газа (ПГ) и феррогаза (ФГ), калорийность газовой смеси рассчитывают, исходя из содержания СО в феррогазе. Так, например, при 80% СО в феррогазе калорийность составляет:

ФГ 3000 м3/час = 6,6 млн ккал/м3

ПГ 200 м3/час = 1,64 млн ккал/м3

смесь = 8,24 млн ккал/м3

Только ПГ 992 м3/час = 8 млн ккал/м3

Таблица 19.3. Газовый режим отопления шахтнощелевой печи при заданной суточной производительности по извести

Давление поступающего природного газа на коллектор печи должно быть не менее 100 мм вод. ст. (98 Па), ферросплавного газа 200 мм вод. ст. (196 Па). Постоянство разрежения в печи поддерживается регулятором типа РПИБ с помощью дросселирующего устройства.

Воздух для сжигания газа поступает через «гляделки» за счет разрежения, создаваемого дымососом печи. Количество воздуха, необходимого для полного сгорания газа рассчитывается по формуле:

![]()

где Vгаза – расход газа, нм3/час; Q – калорийность газа (смеси) ккал/м3; K – коэффициент избытка воздуха.

Разрежение в печи рассчитывают по формуле:

Рразр = Qвозд/55,7,

где 55,7 – коэффициент, учитывающий технические характеристики вентилятора.

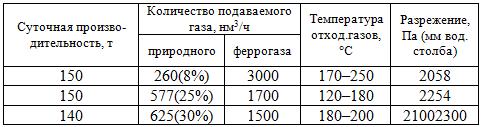

Калорийность ферросплавного газа в зависимости от содержания в нем СО изменяется следующим образом:

Температурный режим по высоте шахты печи поддерживается следующий: в зоне обжига 900–1100°С, в зоне подогрева известняка 600–680°С. Температура отходящих газов из шахты печи не должна превышать 250°С. Производительность печи зависит от расхода газа. При расходе газа 416–480 нм3/ч она составляет 50–60 т/сутки при расходе известняка 105 т/сутки. Повышая расход газа до 1024–1056 нм3/ч, производительность печи возрастает до 140–150 т/сутки при расходе известняка 250 т/сутки.