19.4. Технология обжига известняка в трубчатых вращающих печах |

Содержание > ГЛАВА 19.Физикохимия и технология получения извести > 19.4. Технология обжига известняка в трубчатых вращающих печах

Наряду с описанными выше шахтными щелевыми печами, для обжига известняка применяются также трубчатые (барабанные) и шахтные печи прямоточно и прямоточно-противоточные с круглыми сечениями шахт. Анализ производства ферросплавной извести в трубчатых вращающихся печах ЧЭМК показывает, что они имеют по сравнению с шахтными печами (по оценке В.Ф.Шевченко), следующие преимущества: 1) высокий уровень механизации технологического процесса; 2) отсутствие тяжелого физического труда; 3) высокую производительность; 4) непрерывность процесса обжига известняка. К недостаткам относят высокую капиталоемкость и несколько больший удельный расход тепла на тонну извести.

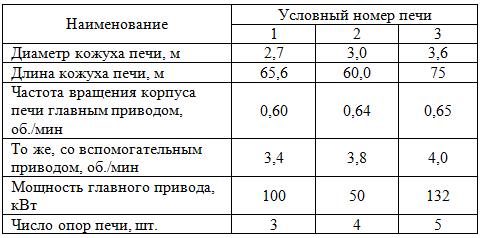

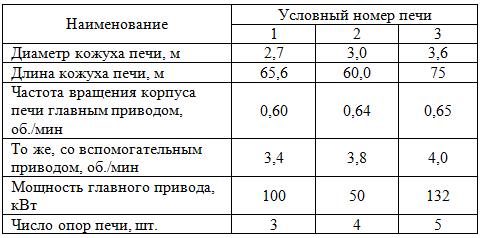

На ЧЭМК для обжига известняка сооружены пять трубчатых вращающихся печей (табл. 19.5) длиной 63–70 м и диаметром 2,4–3,6 м с улитковым устройством загрузки известняка.

Обжигу подвергают известняки Тургоякского месторождения плотностью 2,7–2,78 г/см3. Известняк имеет крупность 10–50 мм и практически полностью диссоциирует при 1200–1250°С в течение 1,5–3,0 ч. Печи отапливаются природным газом или смесью его с феррогазом. Температура факела 1400–1500°С. В этих печах выделяют зоны подогрева, обжига (температура футеровки 1200–1300°С) и охлаждения. Трубчатые вращающиеся печи оборудованы подогревателями известняка до 150–200°С, работающими на использовании тепла отходящих газов. Подогреватели обеспечили повышение производительности печей на 30–50%.

На предприятиях черной металлургии трубчатые вращающиеся печи применяют также для получения извести сталеплавильного назначения. Наряду с этими печами распространение получили печи кипящего слоя.

Таблица 19.4. Характеристика трубчатых вращающихся печей для обжига известняка Челябинского электрометаллургического комбината*